ファクトリーオートメーション(FA)でインライン検査と聞くと、多くの方は2次元の産業用カメラを使った画像処理検査を思い浮かべると思います。しかし、この2Dカメラを3Dセンサーに置き換えることで、過検出、検出漏れ、検出精度のばらつきなど多くの問題を解決できる場合があります。近年の3Dセンサーは高解像度かつ高速化しており、2Dカメラに代わってインライン検査で活躍する場面が増えています。

本号では電気自動車の主にバッテリー製造におけるインライン検査を3Dセンサーで自動化したアプリケーション事例をご紹介します。また、Gocatorアプリケーション事例集第7弾として「電気自動車 検査/計測アプリケーション集」を用意しました。是非ダウンロードしてチェックしてください。

| 3DセンサーGocator 電気自動車(EV) 検査/計測 アプリケーション集 資料ダウンロード |

2Dカメラから3Dセンサーに置き換えるべきはこんな時!

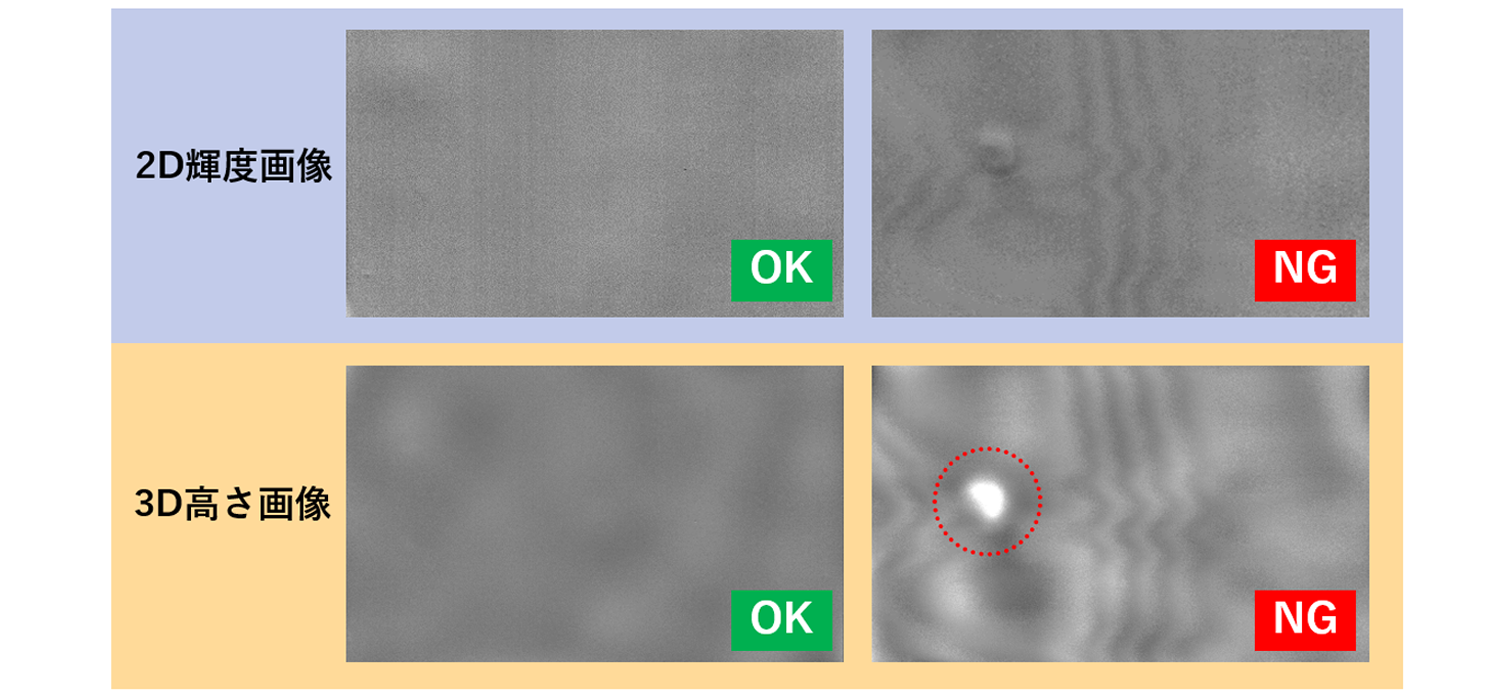

3Dセンサーを使用した画像検査では「高さ画像」に対して画像処理を行います。高さ画像は、高さの度合いを輝度値で表現しており、明るいほど高さが高く、暗いほど低いことを示しています。高さ画像ではキズや打痕などの凹み欠陥は周囲より暗く、逆に異物や突起などの凸は周囲より明るく映ります。

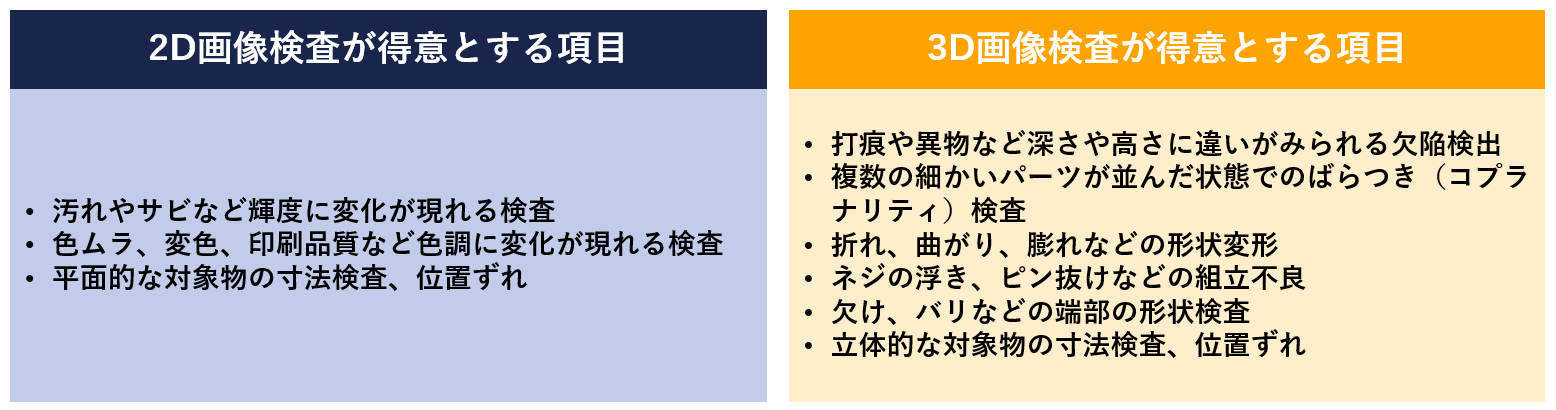

2D画像検査と3D画像検査ではそれぞれ得意とする項目が異なります。汚れや変色などは2D画像検査が適している一方で、凹凸欠陥や形状変形は3D画像検査が得意とする項目です。

キズや異物などの凹凸欠陥でも照明の種類やあて方を工夫することで、多くの場合は2D画像でも検査が可能ですが、次項に挙げるように2D画像では対応が難しいケースがあります。

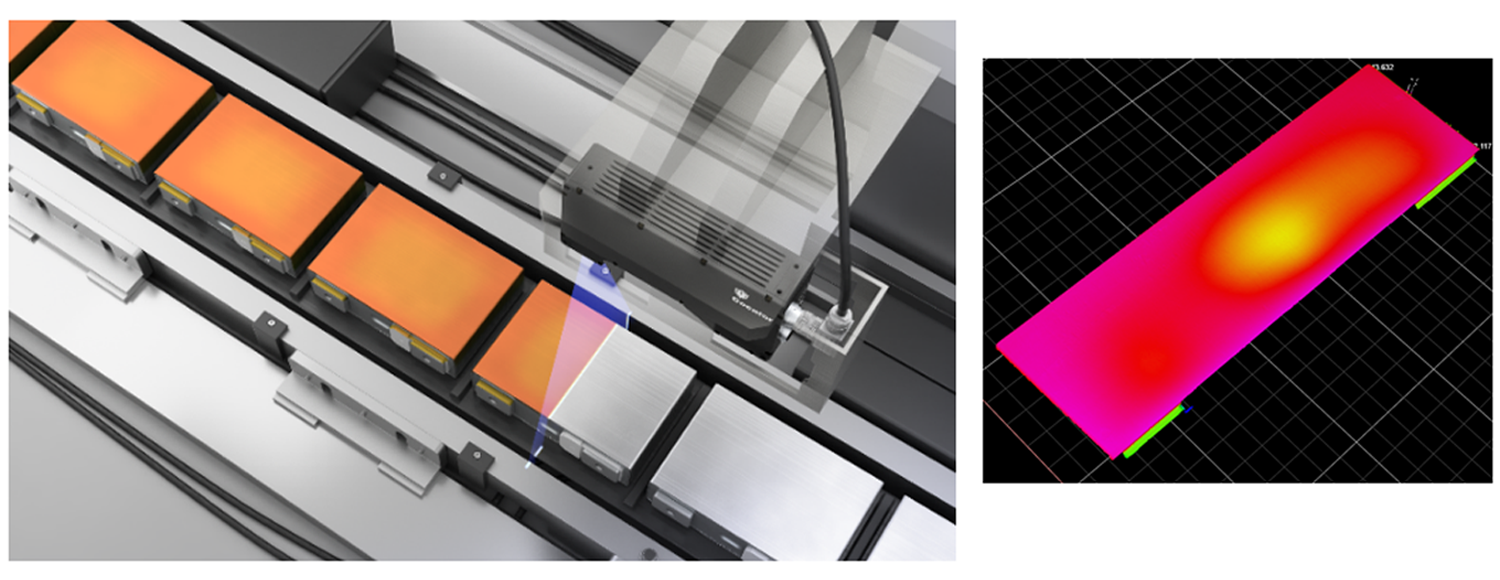

緩やかな凹凸を検出したいケース

2Dカメラで表面上のキズや打痕を検出したい場合、例えば同軸落射照明を使用して欠陥の斜面を暗く映したり、ローアングル照明で斜めから照射することで欠陥の斜面だけを反射させ、明るく映したりします。しかし、その凹みが緩やかで角度変化がほとんどない場合、2Dで照明を工夫するだけでは欠陥を捉えることができません。

3D高さ画像では対象物の高さを正確に捉えることができるので、緩やかな凹みであっても一目瞭然で欠陥箇所が判別できます。

パウチ表面を撮影した2D輝度画像と3D高さ画像の比較

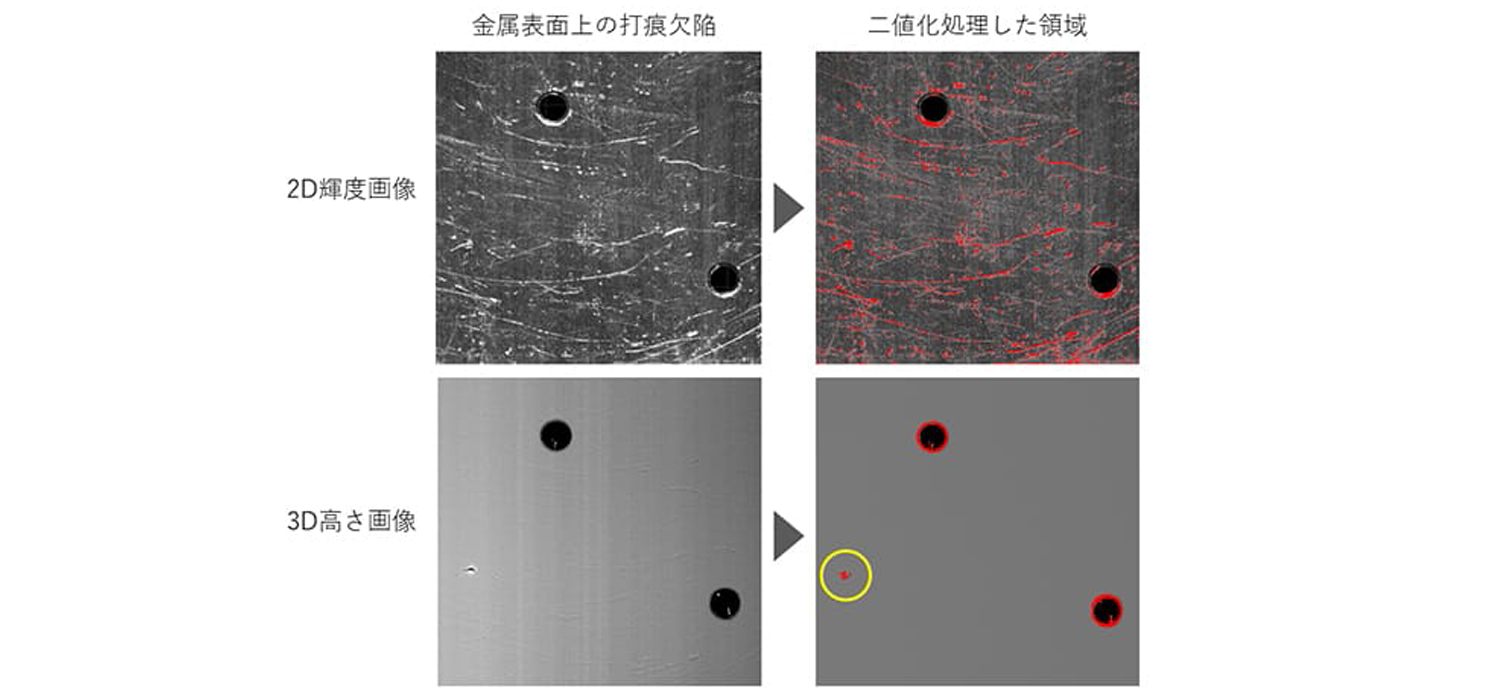

周囲の模様やノイズが映りこんでしまうケース

金属の切削面や研磨面を2Dカメラで撮影すると、極細い線キズの素地模様が無数に見られることがあります。このような素地模様はほとんど高低差がないため欠陥ではないのですが、2D画像では素地模様と実際のキズを区別することができず過検出が多発してしまいます。3D高さ画像なら素地模様とキズ欠陥を明確に区別することができます。他にも木目素材の表面やプリントされたパッケージなど、3D高さ画像なら素地模様に影響されずに検査が可能です。

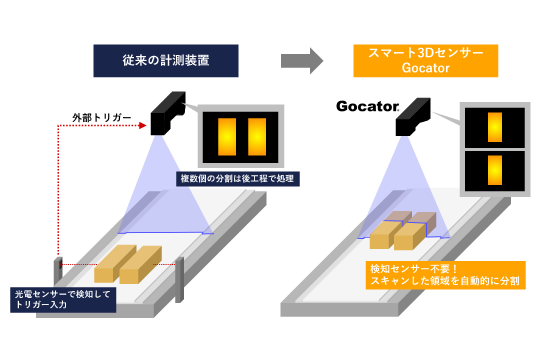

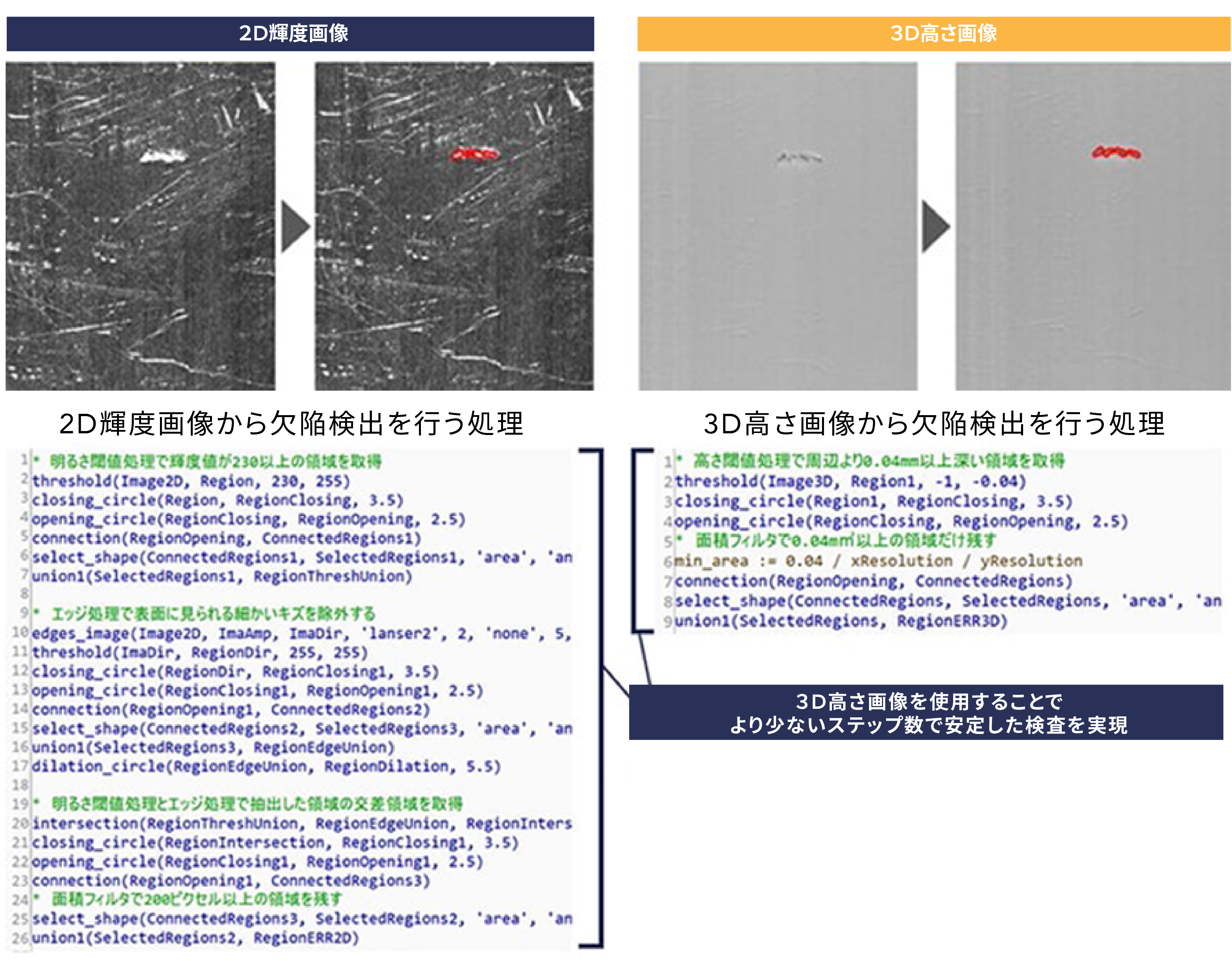

少ないステップ数で安定した検査が可能

3D高さ画像を使用した方が簡易かつ少ないステップ数で画像処理プログラムを構築できるケースが多くあります。例えば平らな金属表面に見られる打痕を検出する場合、2D輝度画像では打痕欠陥の他に加工痕なども白色に映りこんでいる一方、3D高さ画像では打痕欠陥以外の細かいキズはほとんど映っていません。

2D輝度画像での画像処理では、閾値処理の後ノイズを除去するため、面積フィルタや形状特徴から絞り込む処理が必要です。

3D高さ画像では輝度の閾値処理がそのまま高さの閾値処理になります。例えば周囲より高さが0.5mm深い領域を取得したい場合、単純に周囲の輝度値より0.5小さい値で二値化処理をするだけで欠陥候補領域を抽出することができます。

電気自動車(EV)の製造工程で活躍する3Dセンサー

最新の電気自動車 検査/計測アプリケーション集からピックアップした適用事例をご紹介します。

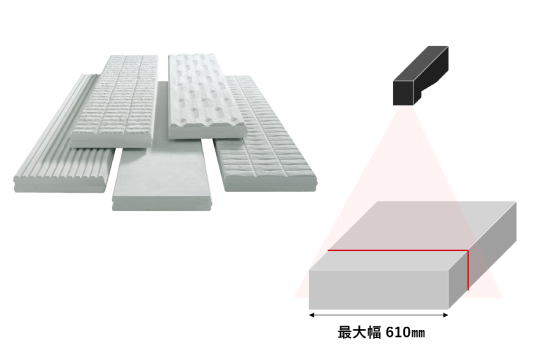

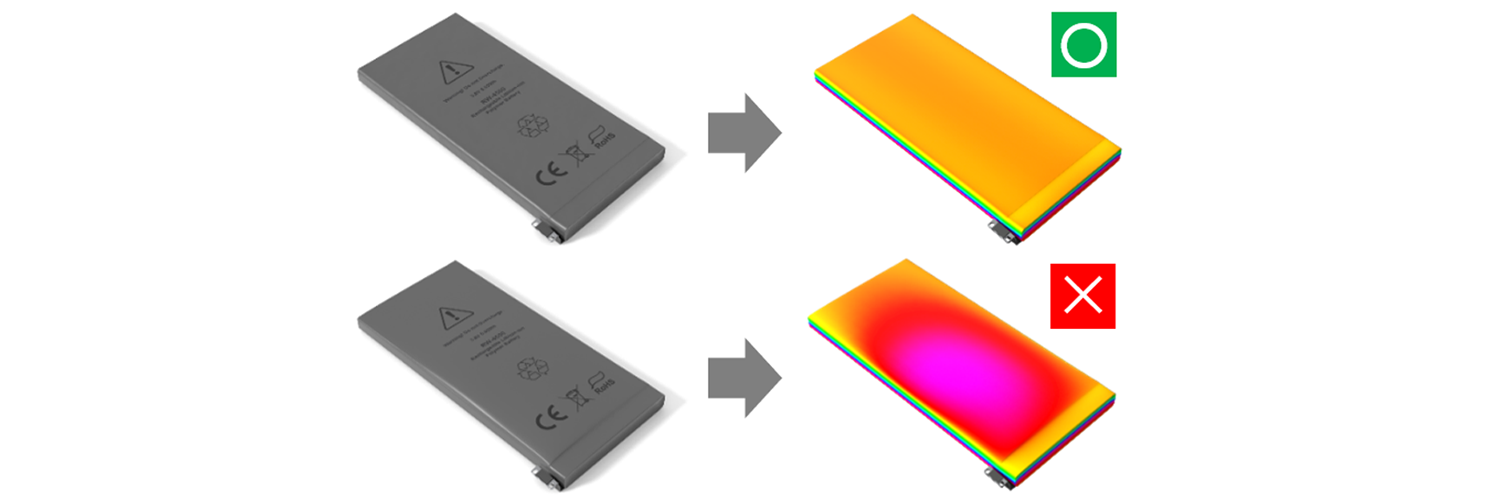

角型バッテリー ケース表面凹凸検査

角型バッテリーケースの側面および底面に見られる高さ0.1mm以上の凹凸欠陥を検出します。表面が凹むと漏電の恐れがあり、膨らみは後工程で貼った絶縁フィルムを破り漏電する恐れがあります。

打痕やキズなど凹凸変化の大きい欠陥は2Dカメラでも照明を工夫することで検出できますが、凹みなのか凸なのかは判断ができません。また、緩やかな膨らみなどエッジがはっきりしない欠陥は、2Dカメラでは捉えるのが困難です。3DセンサーGocatorで緩やかな膨らみや凹みの高さを正確に計測し検出します。

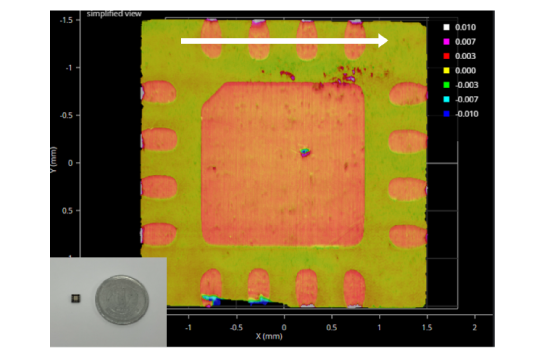

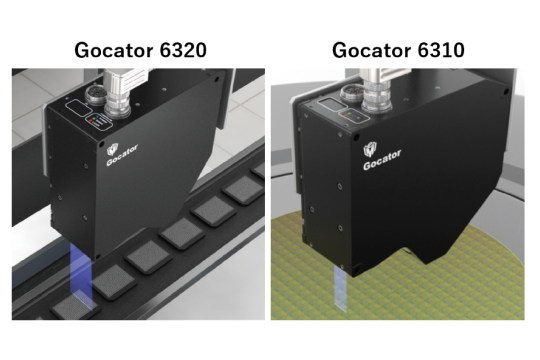

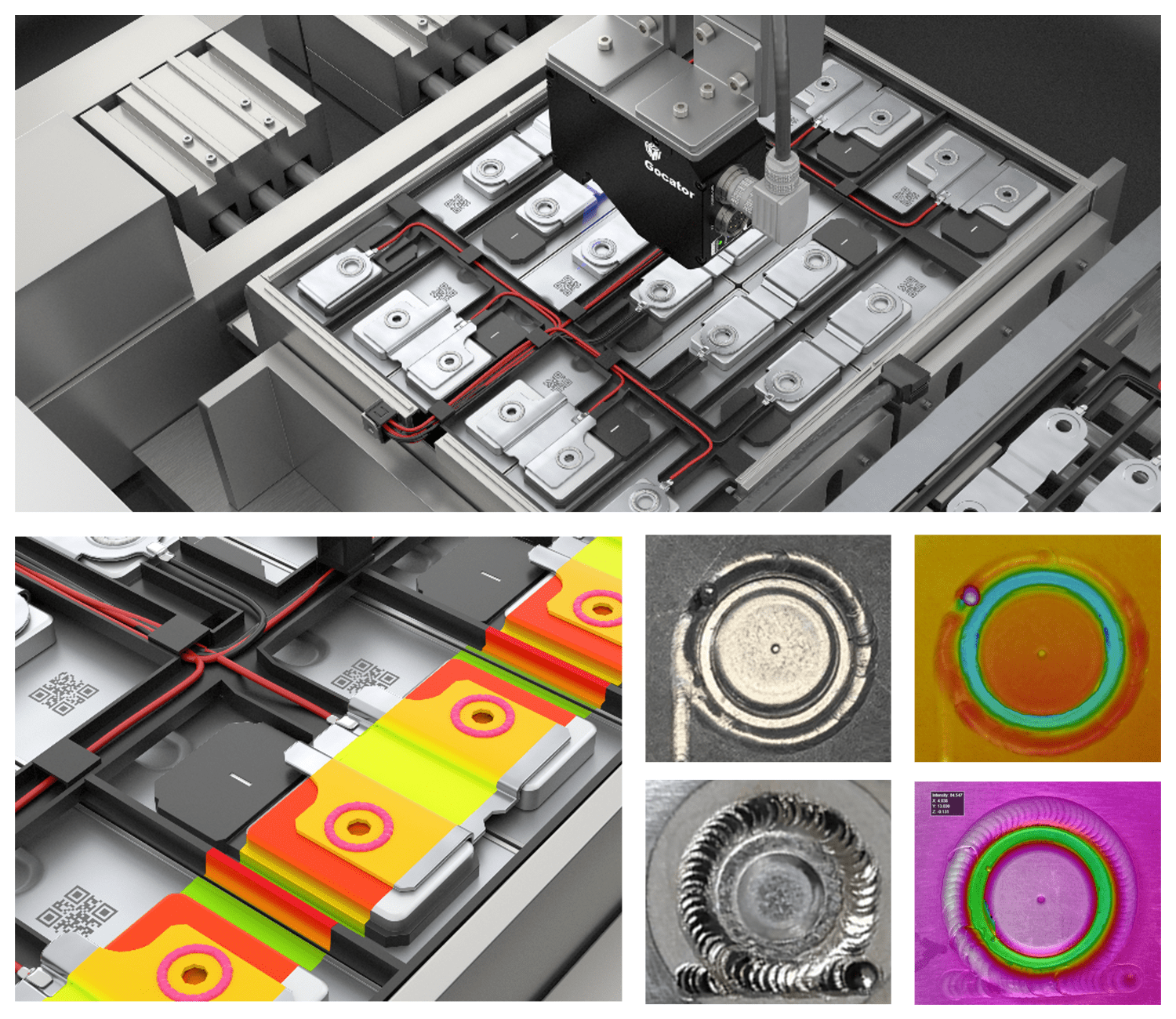

バッテリーモジュール組立 バスバー溶接状態検査

バッテリーセルを積み重ねて形成したモジュールをさらに複数組み合わせてバッテリーパックを製造します。モジュールの各部品が正しく組付けられているか、溶接品質に問題がないかを検査します。

バスバーの取り付け検査ではレーザー溶接の品質とバスバーとコネクタ端子の段差を計測し検査します。

金属光沢面に施された微細なレーザー溶接痕を高精度3Dセンサーでスキャンし、溶接痕の高さや幅を正確に計測します。

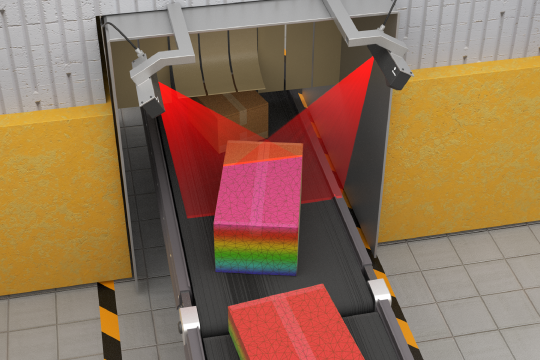

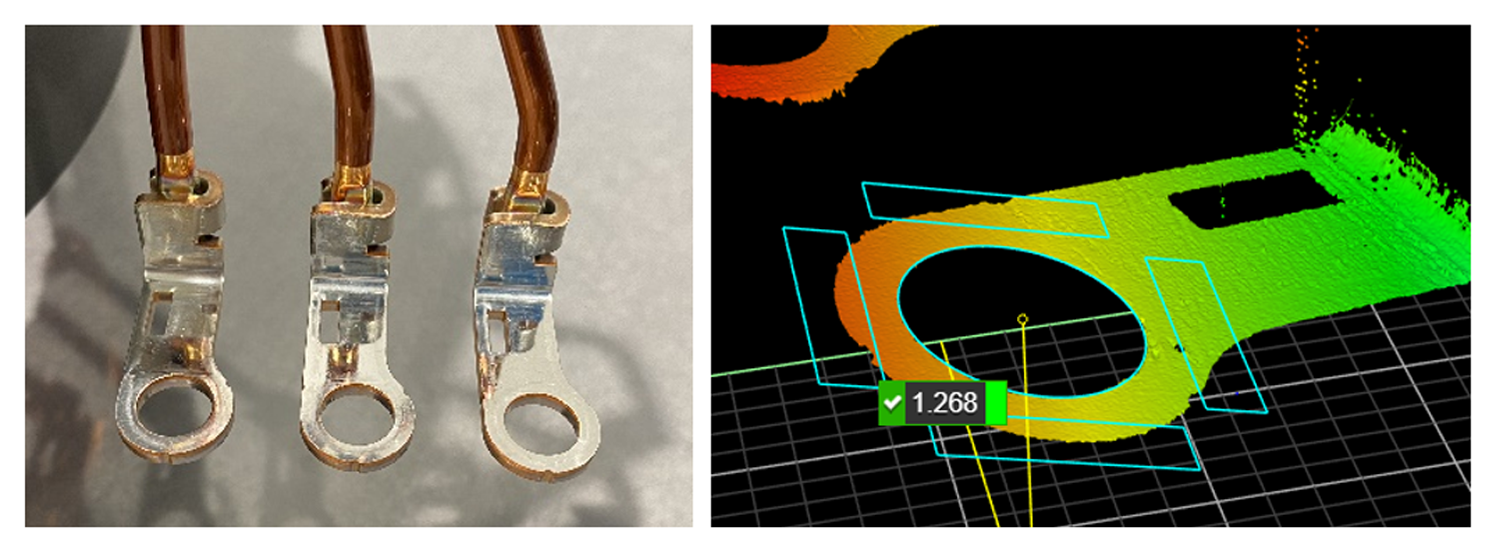

モーターステータ端子 位置/方向検査

モーターステータ端子の位置や向きの検査と接着剤など異物や汚れの有無検査を同時に行います。

端子の位置/向きについては3DセンサーGocatorの内蔵ツールのみで計測・検査を行いますが、外観検査については3Dデータと同時に撮影した輝度画像を検査ソフトウェアに取込み画像処理で判定します。

2つの検査を1回のスキャンで行うことで、タクトタイムを短縮します。

続きは「電気自動車 検査/計測 アプリケーション集」をチェック!

電気自動車 検査/計測アプリケーション事例集では本号で紹介した事例の他に、スラリーの塗工状態検査やバッテリー角型セルのトップカバーの溶接外観検査など全部で19件のGocator適用事例を導入ポイントと併せて紹介しています。

下記リンクボタンよりダウンロードできる「電気自動車 検査/計測アプリケーション集」を是非ご覧ください。

| 3DセンサーGocator 電気自動車(EV) 検査/計測 アプリケーション集 資料ダウンロード |

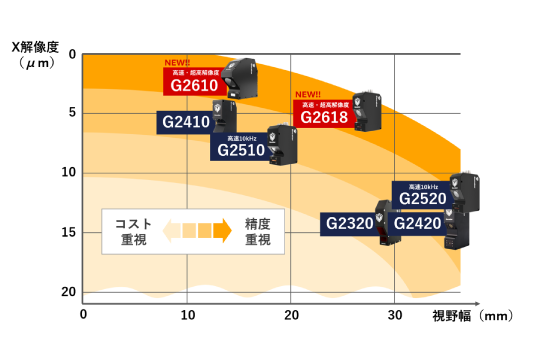

3Dマシンビジョン ならリンクスへ

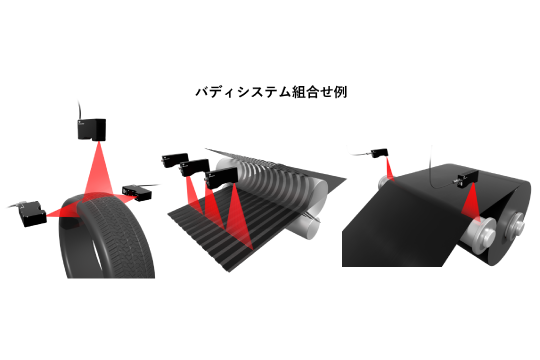

3Dマシンビジョンサイトでは本号のような、生産ラインの検査自動化における課題を3Dマシンビジョンで解決する「3次元インライン検査」の最新情報を紹介しています。

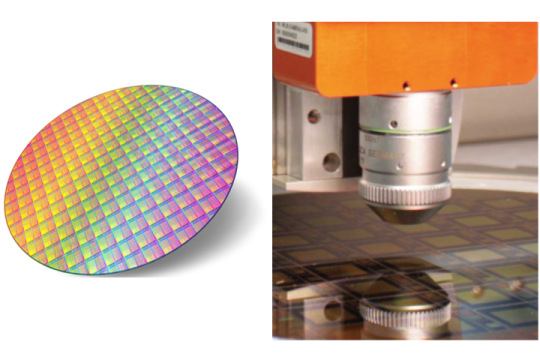

食品製造業界、自動車製造業界、半導体業界など3Dセンサーの業界別適用事例もご覧いただけます。

サンプルワークをお借りしての計測評価やデモ機のお貸出しも随時承っております。

計測評価では、計測精度・視野・速度・コストの観点からどの計測手法・機種が最適かを実際に計測してご提案します。Gocatorはデモ機のお貸出しにも対応しています。

| 業界別適用例 はこちら | 3Dセンサー 計測評価の ご案内はこちら | お問い合わせはこちら |

ご意見・ご感想募集

LINX Expressに関する要望やご感想を募集しております。下記フォームよりお気軽にご投稿いただけましたら幸いです。

いただいたご意見については今後の運営の参考にさせていただきます。皆様のご投稿お待ちしております。