3次元インライン検査とは|製造ラインの全数検査実現手法

インライン検査とは工場などの生産ラインの中で行う検査工程のことです。

インライン検査を導入することで、製造した製品全てを検査する全数検査を容易に行うことができます。

本記事ではインライン検査のメリット/デメリット、検査システム構築のポイントについて解説します。

また2Dと3Dの画像検査の違いについても紹介します。

1. インライン検査とは

インライン検査とは、工場などにおける生産ラインの中で行う検査のことです。

生産ラインを稼働させた状態で、製品製造の各工程のすぐ後に検査工程を入れることで、効率的に検査を行います。

インライン検査の反対はオフライン検査です。オフライン検査では生産ラインとは別の場所で検査を行います。

完全に自動化された生産ラインでは部品の製造や組付けの各工程を加工機やロボットで行い、製造途中の製品はコンベアなどで各工程に運ばれます。

インライン検査ではその生産ライン上での移動を利用して製造工程の後に行うことで効率的にラインを流れる全ての製品を検査することが可能です。

また、各製造工程の後に検査を行い結果管理することで、どの工程で欠陥が生じたのかを追うのが容易になります。また製造工程へのフィードバックにも役立ちます。

インライン検査には様々な検査内容があります。ここでは最も多く行われる、カメラ画像と画像処理システムを利用した検査について説明します。

寸法検査

寸法検査では、製品が規定範囲内の寸法サイズで作られているか、幅・高さなどの寸法測定の他、歪みや曲がり角度、加工穴の位置など様々な形状の検査を行います。

外観検査

外観検査とは、製品の表面上に現れるキズや異物、汚れなどの欠陥を検出します。

キズ、凹み、異物、ブツなどの凹凸欠陥の他、汚れ、サビ、変色など色や明るさで判断する欠陥があります。

判別検査

判別検査とは、製品の色・形状などの違いを捉えて製品を分類します。また、コード読取りや文字読取り(OCR)で認識した結果に基づき分類を行います。

自動化されていない検査工程では目視、つまり人が1つ1つ目で見て検査結果を判断します。

目視検査では柔軟な検査が可能です。

一方、検査する人やその日の体調によって検査結果にばらつきが発生し品質が安定しない可能性があります。

特に生産ラインで行われるインライン検査では検査時間を製造工程のタクトタイム内に終わらせる必要があります。

そのため目視での検査ではタクトタイム内で実施するには限界があり、カメラと画像処理を利用した自動検査が利用されます。

画像処理を利用することで高速に安定した検査を行うことができます。

2. 全数検査と抜き取り検査

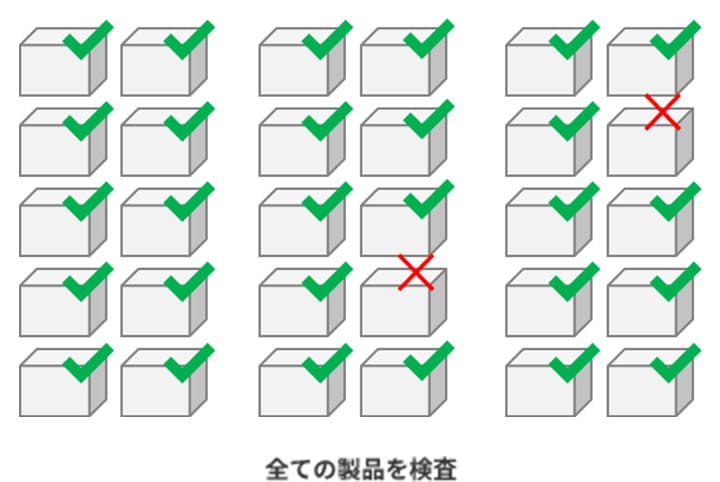

製造した製品全ての外観検査を行うのが全数検査です。

製造製品のうちいくつかを抜き取って検査を行うのが抜き取り検査です。

抜き取り検査とは

抜き取り検査では、通常同じ生産ロットの中から数個を抜き出して精密に検査します。

抜き取り検査は通常オフライン検査で行い、製造のタクトタイムに寄らず製品1個あたりに

検査時間を長くかけることができます。そのため製品全体にわたってくまなく検査が可能です。

ただし、同じ生産ロットの製品を検査しているとはいえ、

全ての製品を検査しているわけではないので欠陥を見逃してしまう可能性もあります。

全数検査とは

抜き取り検査に対して全数検査では、生産した全ての製品の検査をおこないます。

製品の品質が重視される場合はオフライン検査で時間をかけて1つ1つ検査を行うケースがあります。

一方、生産効率を重視する場合はインライン検査が利用されます。

3. インライン検査、オフライン検査のメリット/デメリット

インライン検査、オフライン検査のメリット/デメリットをそれぞれまとめました。

インライン検査のメリット/デメリット

メリット

- 検査時間が短く全数検査に向いている

- 各製造工程のすぐ後に検査を行うことでその場で異常を検知できる

- OK/NGといった検査結果の他、欠陥のサイズなどを数値で管理することで製造工程へのフィードバックが可能

- 人手をかけずに自動で行うことでランニングコスト(人件費)の削減になる

デメリット

- 検査装置の開発コストが発生し、導入までに時間がかかる

- 製品品種ごとに検査パラメータを用意する必要があるため多品種にわたる場合は管理すべきパラメータが膨大になる

オフライン検査のメリット/デメリット

メリット

- 時間をかけて検査することで全周くまなく精密な検査が可能

- 自動検査設備を用意せずに実施できる。初期コストが低くすむ

- 目視検査では柔軟な検査が可能。多品種少量生産に向いている

デメリット

- 検査時間がかかるので抜き取り検査しかできない場合がある。

- その場合検査から漏れた製品が不良であるリスクが発生

- 目視検査では人によって検査結果にばらつきがある。品質が安定しにくい

- 目視検査の場合は検査員を確保する必要がある。人件費がかかる

4. 画像処理を使用したインライン検査システムの構築

画像処理を利用したインライン検査では産業用に製造されたカメラや照明を利用します。

検査装置に欠かせないカメラ、照明、画像処理ソフトウェアの選定ポイントについて解説します。

4-1. インライン検査でのカメラ選定のポイント

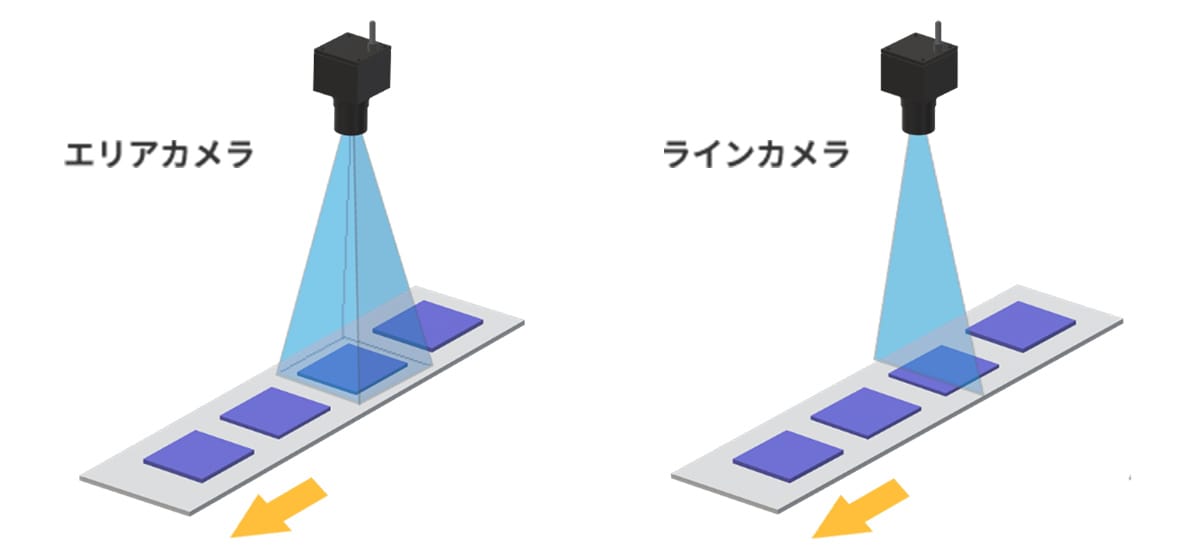

カメラは大きくエリアカメラとラインカメラに分類されます。

また、カラーカメラとモノクロカメラが選択できます。

エリアカメラとラインカメラ

エリアカメラはワンショットで2次元画像を取得できるのに対し、ラインカメラは1回の撮影で1ライン分のデータを取得します。

エリアカメラは、対象物が静止している場合や、ロボットハンドに取り付けて撮影する場合に使います。

ラインカメラは、連続して高速にスキャンを行い画像を蓄積していくことで解像度の高いスキャン画像を生成します。

ラインカメラはベルトコンベアや駆動ステージで製品が移動するのを利用してスキャンすることができます。

特にシート状の連続した製品の表面を検査する場合はラインカメラが適しています。

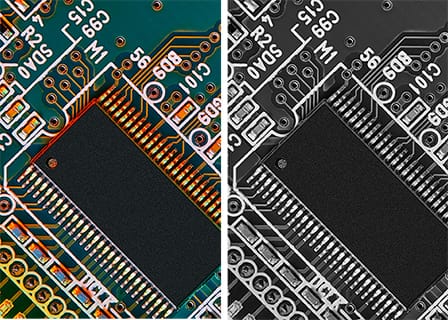

カラーカメラとモノクロカメラ

カメラにはカラーカメラとモノクロカメラがあります。

カラーカメラは、色合いを確認する検査で利用します。

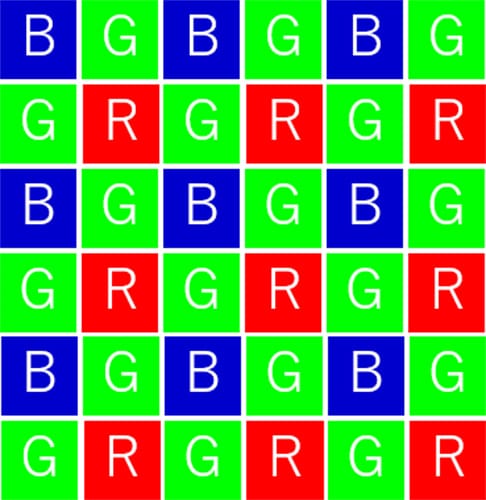

多くのカラーカメラは、ベイヤー方式といってセンサーの画素を4つずつRGBに割り当てて4画素で1カラー画素を再現しています。

そのため輝度値のみの解像度はモノクロカメラより劣ります。

モノクロカメラは、輝度値のみで解像度を優先する場合に利用します。

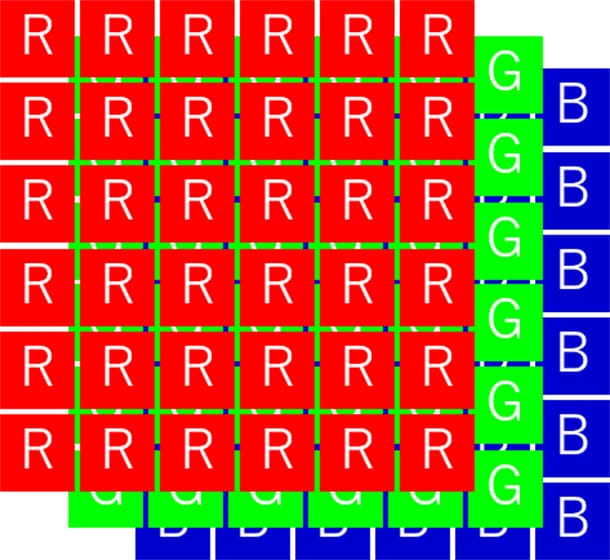

なお、カラーカメラには、RGB(赤緑青)のセンシングを行う3つのセンサーが搭載された3CCD方式のものがあります。

3CCD方式ではカラーカメラでもモノクロカメラと同等の輝度解像度を持っています。

RGBのデータを再現

4-2. インライン検査での照明選定のポイント

画像処理を使用したインライン検査ではカメラで撮影した画像の輝度値に基づいて検査を行います。

例えば、製品の表面にキズがあり、キズが周囲より暗く映っていれば輝度が低い個所はキズであると判断できます。

また、撮影画像の画素数をmm単位などの長さに換算するカメラキャリブレーションを事前に行うことで、寸法検査も可能です。

外観検査では欠陥をより目立たせるように照明条件を工夫する必要があります。

インライン検査の代表的な照明条件を以下に挙げます。

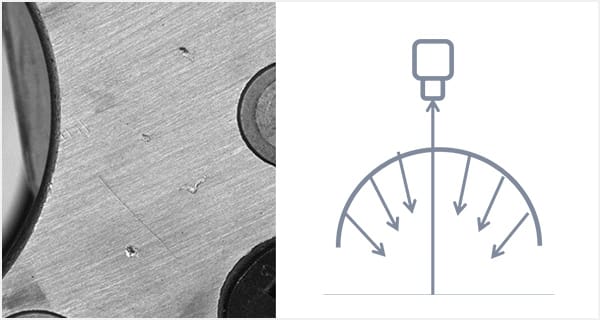

同軸落射照明

同軸落射照明では、カメラと同じ方向から照明を当てる方法で、平らな平面上の外観検査に対して特に有効です。平面上の異物や凹みなど角度が異なる個所が暗く映ります。

ドーム照明

ドーム照明では、凹凸のある表面を均一に撮影し、大きな欠陥のみを目立たせることができます。

ローアングル照明

ローアングル照明では、表面に対して低い高さから斜めに照明を当てて、平らな面ではカメラに照明が入らないようにします。

周囲は暗く映るのに対してキズや凸など角度がついている個所は光が反射して明るく映ることで傷や小さな凸を目立たせることができます。

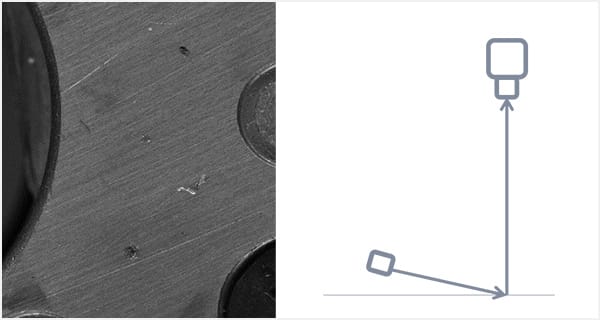

4-3. インライン検査の画像処理ソフトウェア

PCなどの画像処理機器には検査用のソフトウェアが搭載されます。

汎用的な検査ソフトウェアもありますが、検査精度と速度が求められるインライン検査では特定の検査のみを行う専用のプログラムを用意するケースが主流です。

対象物がラインに流れてくる度に照明を照射してカメラで撮影し、PCに取り込んで検査プログラムにかけます。

検査結果に問題がなければOKと判断されて次の工程に進みます。

何かしら異常があった場合はNGと判断されて警告表示が出されます。

高度に自動化された検査ラインでは仕分け機によってNG品は自動的にリジェクト(排除)されます。

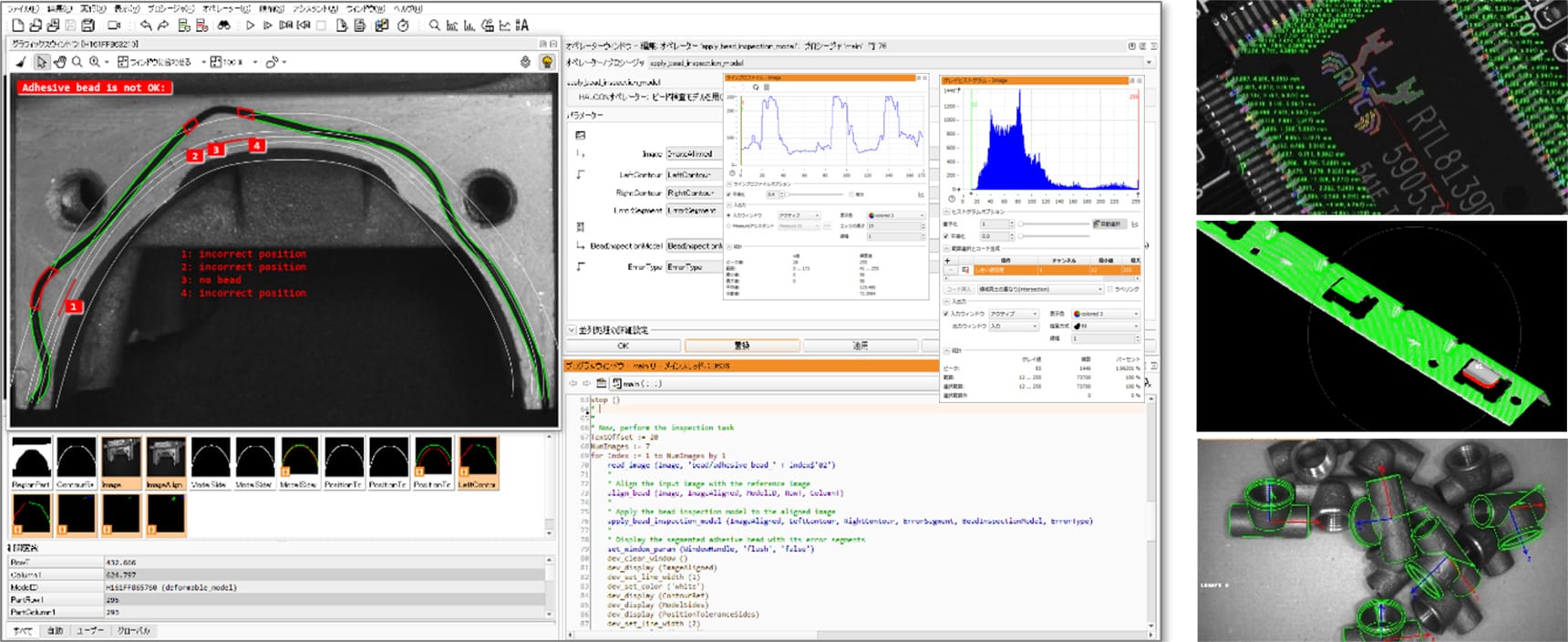

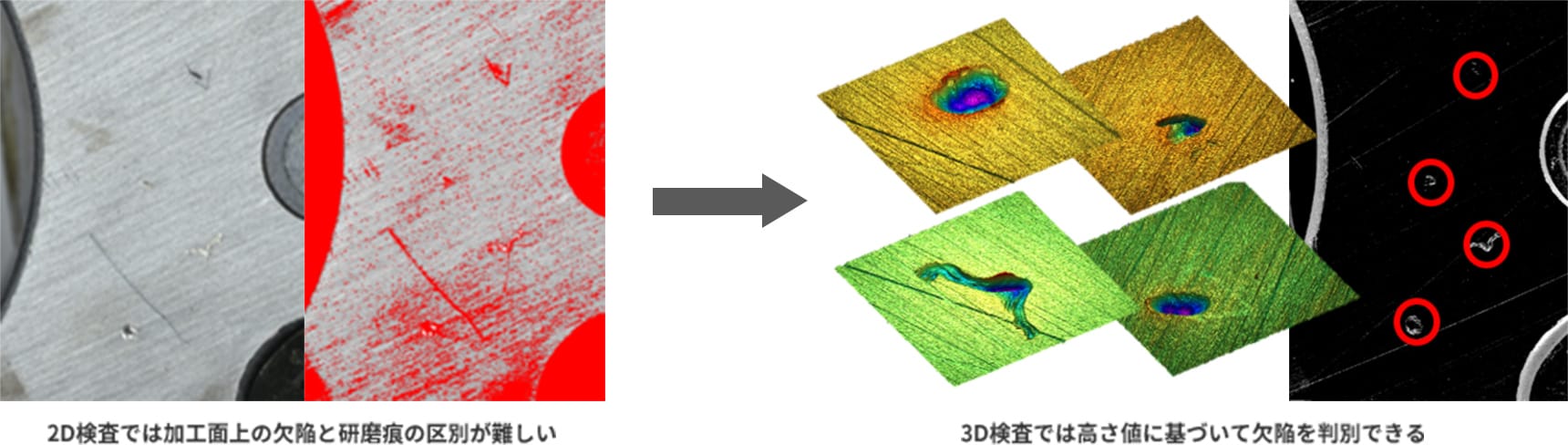

5. インライン3D検査と2D検査

インライン検査では、画像処理を利用することでキズや汚れなど周囲と異なる欠陥を自動的に検出することができます。

2Dセンサー(カメラ)では照明のあて方を工夫することで様々な形状の欠陥を浮かび上がらせることができます。

一方、3Dセンサーではより簡単に欠陥を取得することができます。

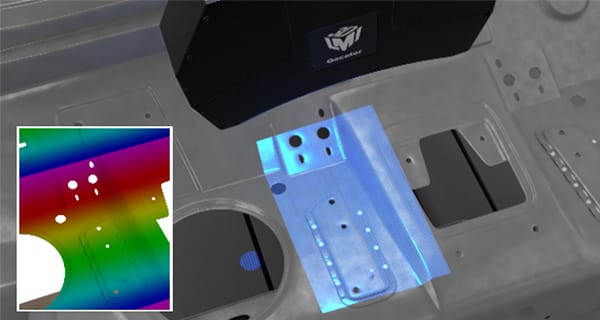

3DセンサーはXYの2次元データに加えて対象物の高さ(Z)データを得ることができます。

キズや異物などの欠陥を撮影するとその有無だけでなく、深さや高さの値を取得することが可能です。

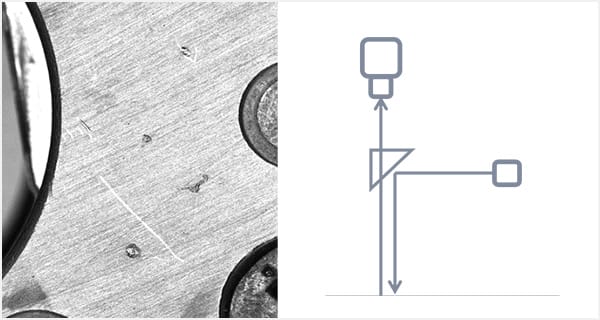

インライン検査に使用される3Dセンサーは主に三角測量法を原理とする計測手法が採用されています。

三角測量法を利用した3Dセンサーでは、カメラと光源など2つのデバイスの位置関係から3次元的な距離を計測します。

例えば位置関係が既知のカメラと光源があり、測定ポイントに対する角度を求めることで対象物までの距離を取得します。

3Dセンサーと2Dカメラを使用したインライン検査システムのメリット・デメリットをまとめました。

3Dセンサーのメリット/デメリット

メリット

- 高さを計測できるのでキズや異物の深さ・高さも計測できる

- 2Dカメラでは被写界深度が限られるため高低差が大きい場合はピンぼけが発生するが、3Dセンサーでは広いレンジで正確に撮影が可能

- 予めmm単位に変換されたデータが取得できるので、寸法検査でのキャリブレーションが不要

デメリット

- 2Dカメラと比較して高額。

2Dカメラのメリット/デメリット

メリット

- 3Dセンサーと比較してXY解像度が高い

- エリアスキャンではフレームレートが高い

デメリット

- カメラとは別に照明を用意する必要がある

- 欠陥の有無は検出できてもその深さや高さまでは判断できない

2Dカメラでは傾斜の多い形状や、凹凸の激しい複雑な形状では欠陥のみを輝度値で浮き上がらせるのが難しいケースがあります。

また2次元的な寸法は測定できても高さ方向を計測するためには向きを変えた別のカメラを用意する必要があります。

また、木目模様の製品など、輝度値だけでは判断しづらい対象物もあります。

それに対して3Dセンサーでは対象物の色に関係なく3次元的に形状を捉えることができるので、木目などの模様がある対象物の表面上の凹凸も簡単に検出できます。

3Dセンサーでは1方向からの撮影で2次元的な寸法計測に加えて高さ方向も同時に計測が可能です。

また、キズ・異物の検査では有無を確認するだけでなく、キズの深さや異物の高さも測定でき、製造工程へのフィードバックにも役立ちます。

以前の3Dセンサーは解像度が低く撮影に時間がかかっていました。現在は技術開発が進み、

インライン検査用途の3Dセンサーも多く開発され、生産ラインのあらゆる工程で3Dインライン検査が行われています。