建材製造業インライン検査(外観検査)|Gocator導入事例

建材製造業インライン検査における3DセンサーGocatorの導入事例をご紹介します。

A社はセメント製品メーカーです。セメントと繊維を混合して強化された繊維強化セメント板を製造しています。

繊維強化セメント板は建物の外壁や屋根、内装などに広く利用されています。

A社ではこれまで人手で検査をおこなっていました。

今回インライン検査を導入することで、製品検査の自動化、効率化を実現しました。

A社セメント製品外観検査の課題

繊維強化セメント板の製造過程では表面に小さな穴や欠けが発生することがあり、壁材の品質確保のためこれらを検出する必要があります。

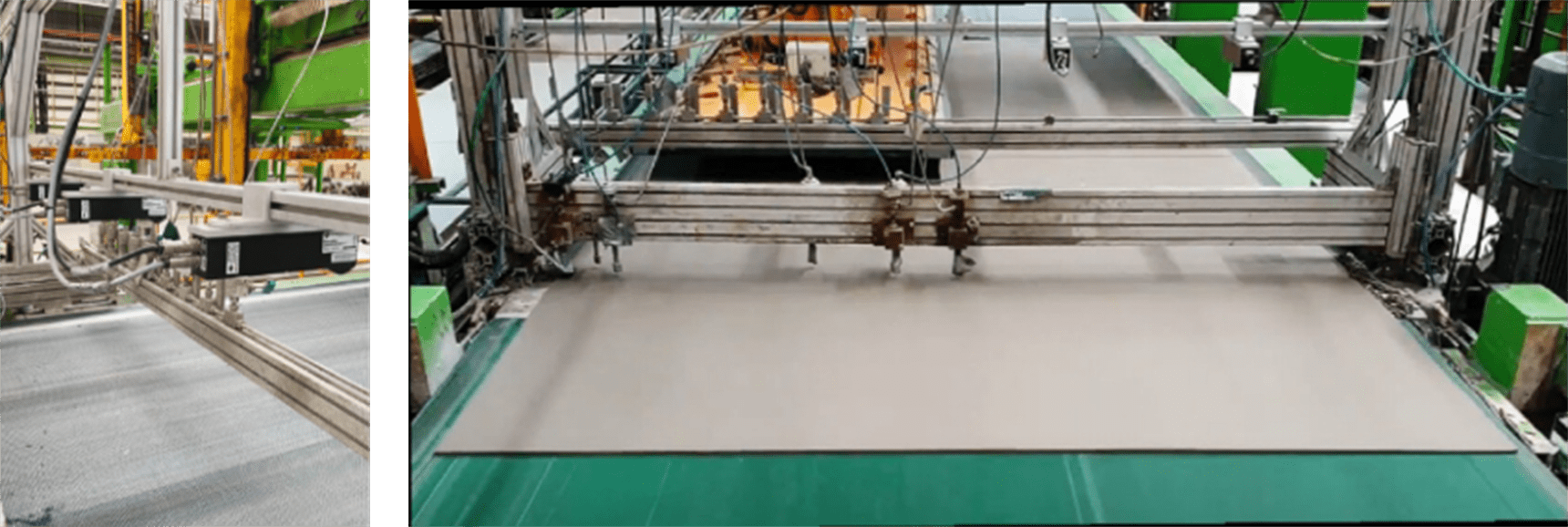

A社では、最大 13,000 x 6,000 mm の繊維強化セメント板を製造しており、板材は最大130m/分のライン速度で運ばれます。このような製造ラインが7ライン同時に稼動しています。

この大きな繊維強化セメント板に対して、次のような小さな欠陥を検出する必要があります。

- 板材の上面と下面にある小さな穴(3x3x2 mm以上)

- 板材上面の小さな欠け(3x3x2 mm以上)

- 板材下面の大きな欠け(10x10x10 mm以上)

この検査項目に対し、常時2人の検査員が目視で検査を行っていました。

3交代のシフト制で合計6人分の人件費がかかっていました。

また、検査範囲が広いため欠陥の見逃しも起こりがちでした。

Gocatorによる自動インライン検査工程の導入

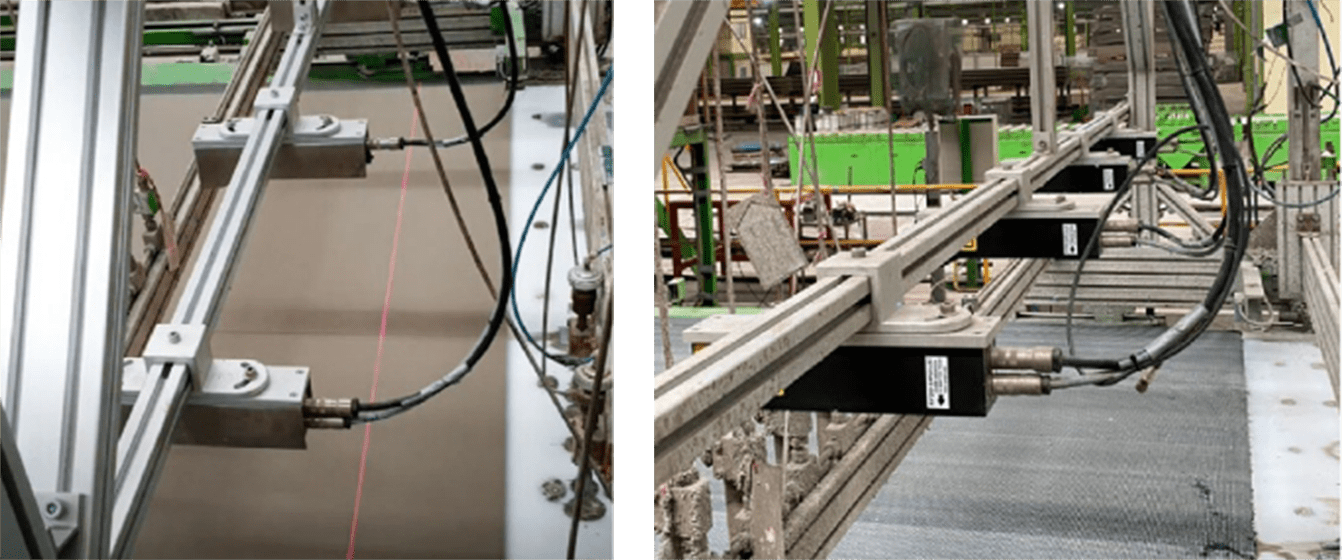

この問題を解決するために、A社は1ラインあたり6台の Gocator 光切断プロファイルセンサーを導入しました。

7つの生産ラインそれぞれに導入し、合計42台の3Dセンサーを使用しています。

外観検査処理も専用の画像処理プログラムを組むのではなく、Gocatorの内蔵計測ツールで実現しました。

Gocator 6台 のレイアウト

各システムは板材の上面を2台のGocator2380、下面を4台のGocator2180で撮影し、3Dデータを取得します。

下面は対象物とセンサーの距離を確保することが難しいため近距離で撮影する配置となっています。

6台のセンサーはネットワーク接続されており、簡単に同期制御が可能です。

コンベアで搬送されるセメント板を3Dスキャンし、上面、下面それぞれの3Dデータを取得します。

Gocator内蔵ツールの検査処理

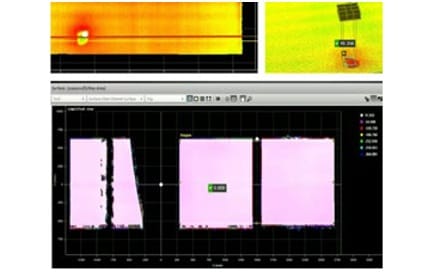

取得された3Dデータに対してGocator内蔵の計測ツールで各種計測、外観検査を行います。

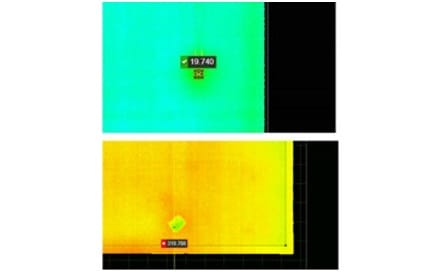

「サーフェース位置」ツールで板材の最大高さ、最小高さを取得し、最小高さの検出位置から欠陥候補位置を取得します。

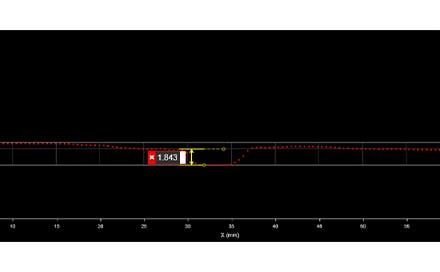

「サーフェースセクション」ツールで欠陥候補位置の断面プロファイルを取得します。

2で取得した断面プロファイルに対して「プロファイル寸法」ツールで欠陥候補個所の高さと幅を取得し、規定サイズ以上の場合はNGと判断します。

Gocator導入効果

スマート3DセンサーGocatorを導入することで目視の検査工程は自動化され、繊維強化セメント板の生産が全体的に改善されました。

合計6人の検査員を削減)

1年未満で

投資分を回収

信頼性が向上

生産技術担当者のコメント

Gocator内蔵のマルチセンサーネットワーク機能により、最小限のシステムコストで、繊維強化セメント板の上下全面をスキャンすることができました。

内蔵の計測ツールを使用することで、専用のソフトウェア開発も必要なく、簡単に検査システムが構築できました。