非接触3D寸法測定とは|高速・高精度インライン寸法検査

非接触3D寸法測定とは、3Dセンサーで対象物の形状を非接触で撮像し、XYZの3次元データから各特徴点同士の寸法を測定する技術です。製造ラインにおける自動検査では、これまでは2次元カメラと画像処理を用いた非接触寸法測定が多く取り入れられてきました。

3Dセンサーを用いた「非接触3D寸法測定」を導入することで、製造タクトタイム内で高さや体積など3次元的な寸法測定が可能になります。

目次

1.非接触3D寸法測定とは

非接触3D寸法測定とは、3Dセンサーを使用して対象物の形状をXYZの3次元座標で捉え、各特徴点同士の距離や基準面からの高さ、角度などを測定する技術です。非接触3D寸法測定は、製造業の品質管理に革命をもたらしています。自動寸法測定には様々な手法があります。

自動寸法測定の種類

接触式3D寸法測定

タッチプローブなどの接触センサーを使って、対象物の三次元的な寸法を正確に測定する装置です。卓上式が多く、台座に置かれた対象物にプローブを当てて接触した点のXYZ座標を取得します。その点を記録していき、立体的な形状や寸法をデータ化します。ミクロンレベルの高精度な測定が可能です。1点ずつ接触するため測定に時間がかかるので主に研究用途やオフライン検査で利用されます。

非接触2D寸法測定

カメラで撮影した2D画像から画像処理で寸法を測定します。幅や長さといった平面的な寸法が測定できます。カメラで撮影するため高速に処理することができ、速度が求められるインライン検査で活躍します。

非接触3D寸法測定

3Dセンサーを使用し非接触で対象物の形状を3次元的に捉えることで、平面的な情報だけでなく高さデータも同時に取得します。平面的な寸法測定の他、段差や傾斜角度といった立体的な測定を行うことができます。また非接触方式で対象物に触れずに測定できるので、接触式と比較して高速です。

カメラ画像を用いた非接触 2D 寸法測定との比較

速度が求められるインライン検査では、非接触でカメラ撮影した画像から寸法を測定する手法が現在も広く採用されています。平面的な寸法はカメラで撮影した2D画像からも測定できますが、2D測定では以下のような注意点があります。

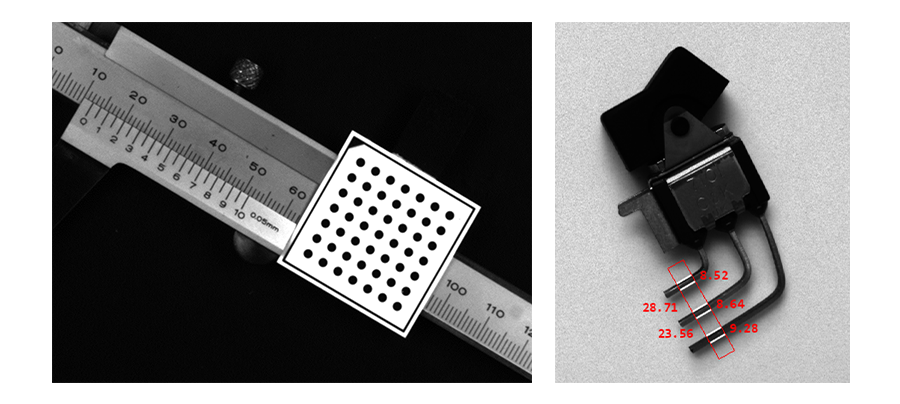

カメラで撮影した画像から画像処理で測定する場合、長さはピクセル単位で取得されます。測定検査項目は通常mmなどの単位で定義されるため、ピクセルから実際の長さに変換する処理が必要です。具体的には、画像の1ピクセルが何mmに相当するのかを示す「画素分解能」を求めます。

画素分解能を算出する一般的な方法として、対象物の代わりにサイズが既知のキャリブレーションターゲットや定規を撮影し、そのメモリ数と合計画素数から1画素あたりの長さを算出します。これにより、対象物の寸法が画像上のピクセル数で取得できれば、mm単位に変換することができます。

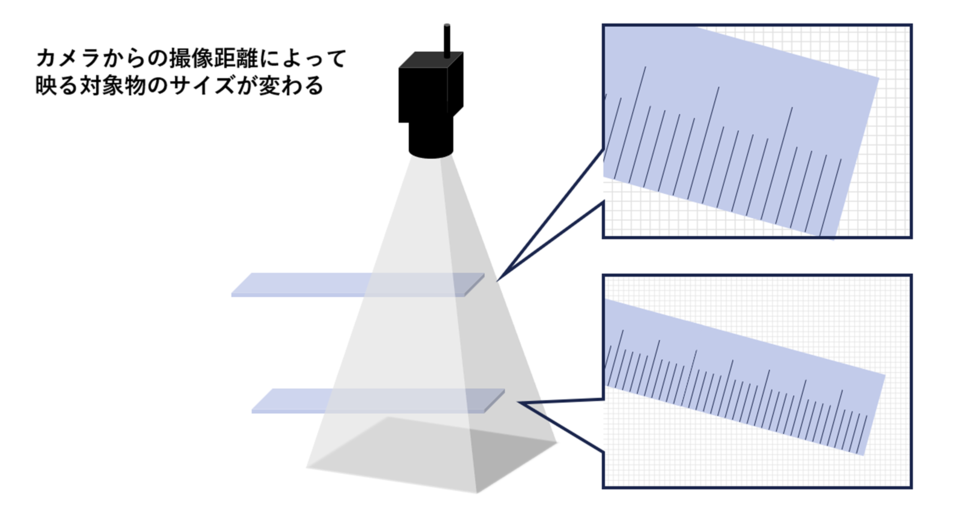

ここで注意すべき点は、ピンホールカメラは撮像距離によって画素分解能が変化することです。通常のカメラではレンズ歪みが生じるため、カメラに近いほど画素分解能が細かく、遠くなるほど粗くなります。

そのため、2Dカメラで寸法測定を行う際は、正確な画素分解能を得るために測定面と同じ高さにキャリブレーションターゲットを設置する必要があります。結果として、2D寸法測定での測定は特定の高さに限定され、立体的な形状の寸法を正確に測定することは困難です。

非接触3D寸法測定のメリット

高低差がある対象物や高さが安定しない場合は、非接触3D寸法測定が有効です。3Dセンサーはレンズ歪みを補正した状態でデータが取得できるため、高さに関係なく同じ寸法値が得られます。3DセンサーGocatorのようにmm単位に換算されたデータを取得できるものもあり、カメラキャリブレーションの概念自体を気にすることなく、容易に寸法測定が可能です。

非接触3D寸法測定では2D寸法測定に加えて、以下に挙げるような測定項目が検査できます。

・高さ、段差、厚み

・体積、容積

・傾斜角度、平面度

また、非接触3D寸法測定では1度の撮影でXYZ座標の情報が取得できるため、検査箇所が複数ある場合でも1回で多くのポイントを測定でき、撮像回数を減らすことができる点もメリットです。

2.インライン検査に活用できる非接触3D寸法測定機

製造現場では決められた時間内(タクトタイム)に作業を完了する必要があるため、自動検査装置にも「速さ」と「正確さ」の両方が求められます。非接触3D寸法測定機は自動寸法検査に対して非常に有効な手段ですが、従来の3D寸法測定機は卓上型が多く、人手を介在する必要があり、インライン検査には適用できないものが多くありました。現在は速度と操作性を兼ね備えたインライン検査に導入できる3D寸法測定機が増えています。

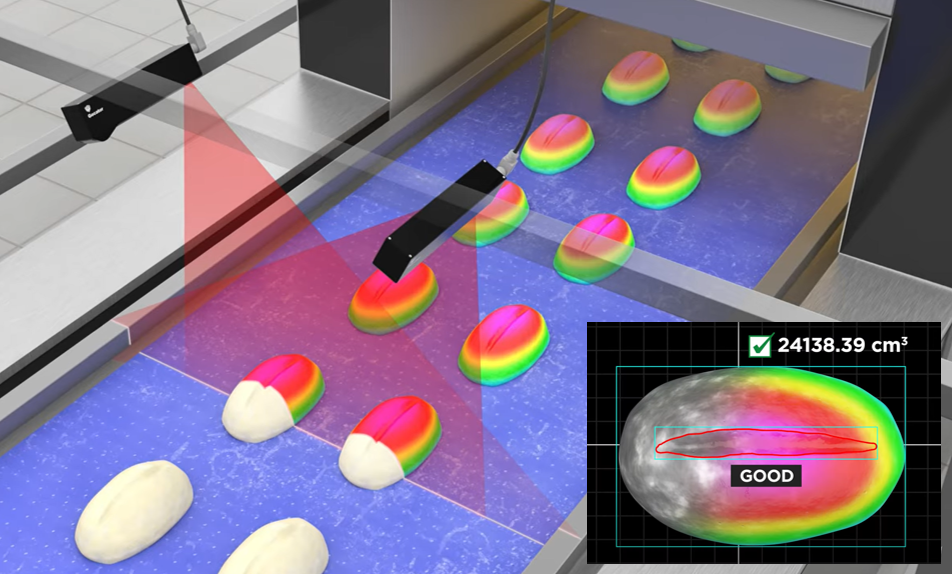

ラインスキャンタイプの3Dセンサーを使用することで、製造ラインのコンベア上を移動する製品をそのままスキャンして測ることができます。3Dセンサーでライン上を流れる製品を自動検知し、3Dデータを取得、寸法測定検査の実行、検査結果を上位PLCへ送信する一連の工程を自動化できます。

非接触3D寸法測定の撮像手法には光切断法や縞投影法など様々な手法が用意されており、検査速度や測定精度に応じて最適な方式を選択できます。

参考:【3Dセンサーの各種計測手法と使用用途】https://linx.jp/solution/3d/technology/method/

3.非接触3D寸法測定の製造ラインにおける活用事例

非接触3D寸法測定は様々な製造業界のインライン検査に導入されています。

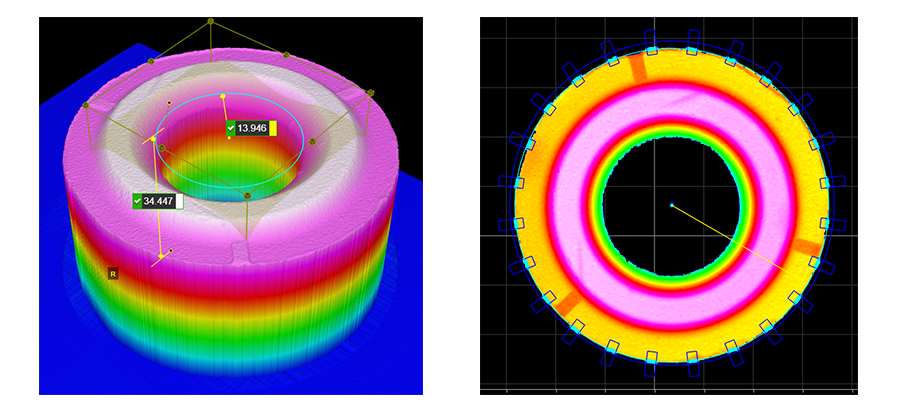

自動車円筒型部品の径・高さ測定

ブッシュなどの円筒型部品は、上から1回撮像するだけで円筒の外径、内径、偏芯度合い、高さ、中心部の凹み深さが測定できます。2D撮影と異なり、サイズの異なる品種でもピントを合わせる必要がないので多品種製造の検査にも向いています。品種判別と、寸法測定などの品質検査を同時に行うことも可能です。

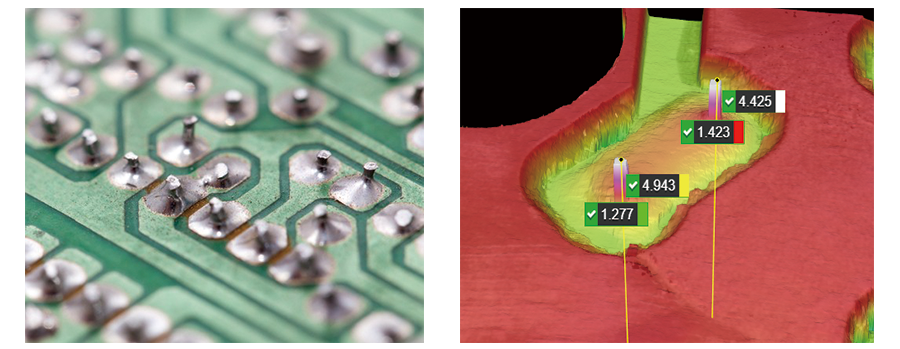

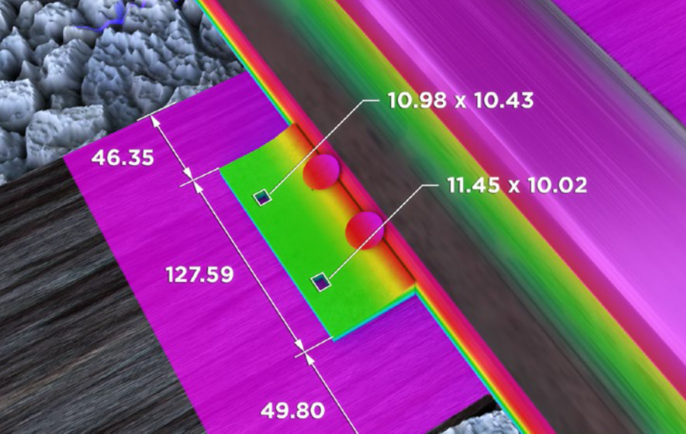

電子基板のはんだ体積測定

電子基板に塗布されたはんだの高さや体積が不足または過多になっていないかを検査します。はんだの塗布形状を3Dスキャンし、基板面からの差分を取得することで、はんだ塗布の高さや体積が測定できます。

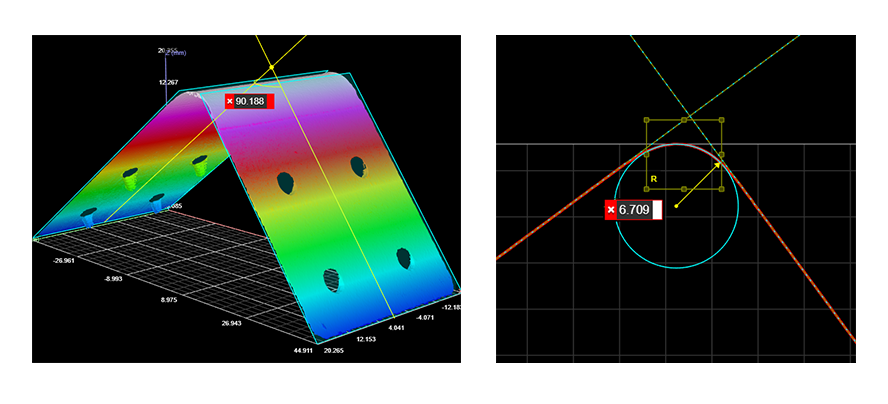

金属加工部品の曲げ角度・R測定

金属プレス品や曲げ加工部品の角度や折り目の曲率(R値)を測定します。2次元測定では、折り目に対して正確に垂直な断面を特定するために細かな調整が必要でした。しかし3D寸法測定では、一度スキャンしたデータから簡単に任意の断面を抽出できるため、ハードウェアの調整なしで折り目に対して垂直な断面の角度を正確に算出できます。また、折り目部分の3Dデータから自動的に近似円を計算することで、曲げ加工の半径(R値)も簡単に測定できます。

4.『インライン』で非接触3D寸法測定ができる3Dセンサー

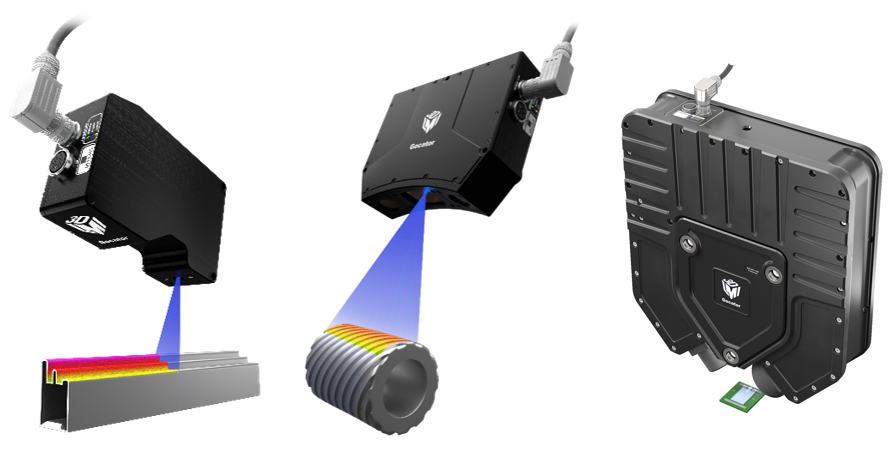

非接触3D寸法測定 3Dセンサー『Gocator』

スマート3Dセンサー『Gocator』は対象物の3次元形状を撮影するだけでなく、寸法測定ソフトウェアツールがセンサー本体に搭載されています。測定ツールには、任意の位置で断面を抽出して測定できる2D測定ツールと、立体形状をそのまま分析できる3D測定ツールがあり、合計100種類以上のツールから目的に合わせて選択・組み合わせが可能です。

これらの測定ツールは通常のWEBブラウザから簡単に操作できます。マウス操作だけで直感的に設定でき、プログラミング知識がなくても高度な検査システムを構築できます。

Gocatorの主な特長

Gocatorの最大の強みは、PCなしで測定から判定までを完結できるオールインワン設計にあります。内蔵された高度な測定ツールにより、3Dデータの取得から寸法測定、良否判定までをセンサー内で処理します。また、多様なセンサーラインナップにより、様々な対象物や測定環境に対応可能です。

3D寸法測定ツールソフトウェアを内蔵

100種類以上の2D/3D寸法測定ツールを組み合わせて、マウス操作で高度な寸法測定検査が構築可能。

高速・高解像度

1ラインあたり最大6500ピクセルの高解像度カメラを搭載。高速移動する対象物も正確に測定可能。

ファクトリーオートメーションとの親和性

各種通信プロトコルに対応しPLCなどの外部機器に直接入出力。PC不要の測定・検査が可能。

豊富なラインナップ

ミクロンレベルの高精度測定から視野幅2mの広視野タイプまで多彩なラインナップを展開。

Gocatorだからできる3D寸法測定

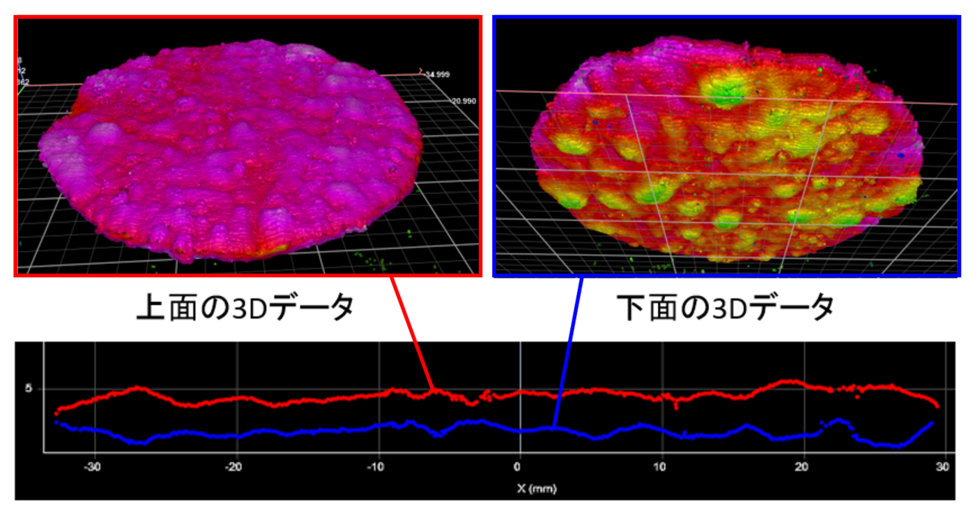

「厚み」の測定

板の厚みを測定する場合、板が完全に平らであれば、板を置いたベース面との段差を測ることで厚みを取得することができます。しかし、木板などで反りがある場合、場所によってはベース面と板の間にすき間が生じ、段差を測るだけでは実際の厚さより大きく出てしまうケースがあります。

上下で挟みこむように撮影し、上面から下面を差し引くことで、反りも含めた「厚み」を正確に測定することが可能となります。Gocatorで取得した3D高さ画像に「寸法」ツールを使用することで、平均的な厚みや最大厚みとその位置を取得することができます。また、「平面度」ツールを使用することで厚みの分布を取得することも可能です。

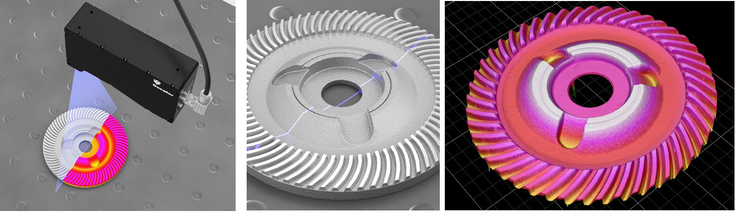

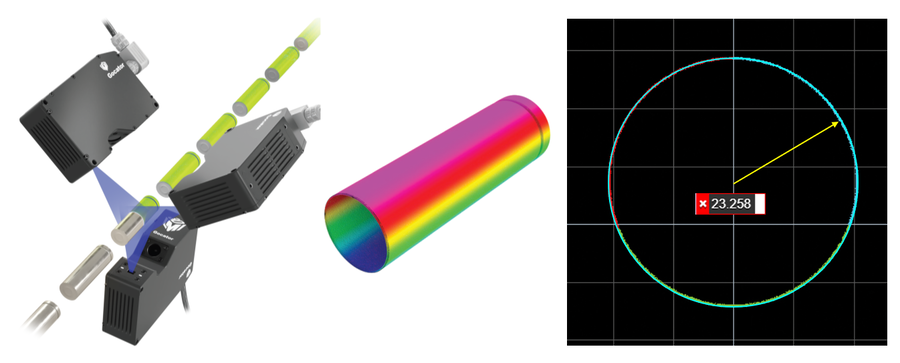

「外径」「偏心」「円歪み」の測定

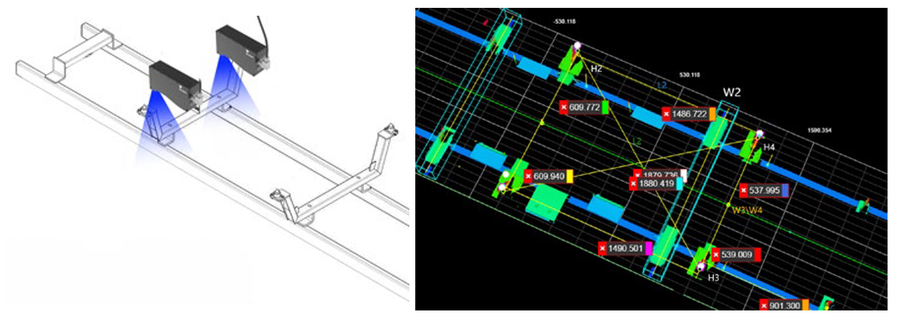

Gocatorでは棒鋼など円筒形状の対象物の外径や円形歪みを測定することも可能です。レーザー変位計タイプのGocator2000シリーズ4台で円筒を囲むように配置すると、円形に結合した断面データを取得することができます。

これに対して「歪み円」ツールを使用することで、近似円の半径や、近似円から外れているポイントまでの距離が取得できます。また、Gocatorには判定機能も搭載されており、円歪みが規定値より大きい場合に不良と判断し、自動検査を行うことが可能です。

Gocatorは複数台のデータを同じ座標系に簡単に結合する機能が搭載されており、4台で囲むようなレイアウトも容易に構築できます。

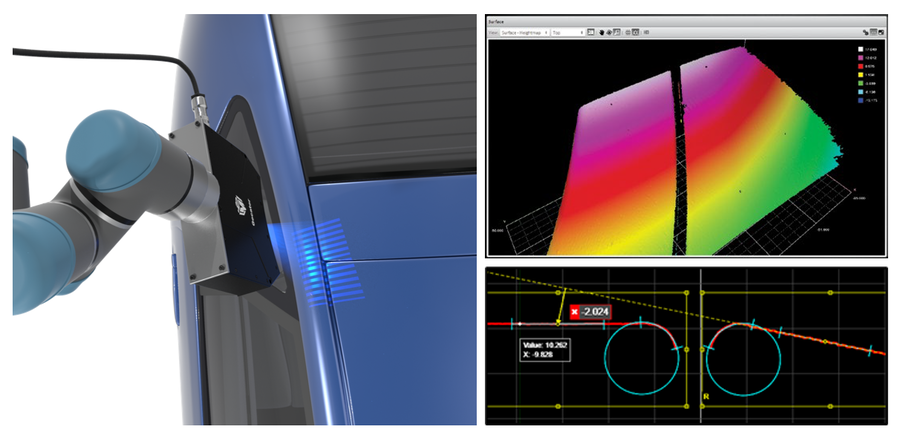

「段差」「すき間」の測定

ドアのすき間やロールとブレードのギャップ測定など、すき間の幅や段差の測定が可能です。

ドアのすき間のように、端部が曲げ加工されているケースでは、曲げ加工の端部同士を測定する必要があります。すき間の奥まで捉えることはできませんが、曲げ加工部に円近似を行い、見えない奥の端部同士のすき間幅を測定することができます。

Gocatorにはドアのすき間・段差測定に特化した測定ツールも用意されています。

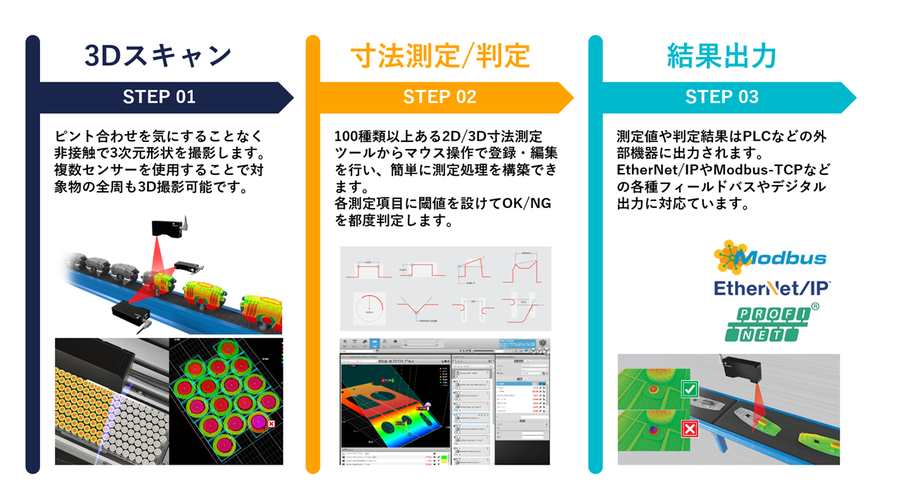

5.Gocatorによる3D寸法測定検査プロセス

スマート3Dセンサー『Gocator』は3Dスキャン、寸法測定・検査判定、結果入出力といった寸法検査に必要な一連の操作をセンサー本体内で行うことができるスマートセンサーです。Gocatorなら容易に非接触3D寸法測定検査システムが構築できます。

3Dスキャン

対象物の寸法測定箇所が映るよう撮影します。2Dカメラでは測定面に合わせてピントや位置を調整する必要がありますが、3Dセンサーなら測定レンジに入ればピントを意識することなく設置できます。複数台の3Dセンサーを組み合わせることで対象物の全面を撮影することも可能です。

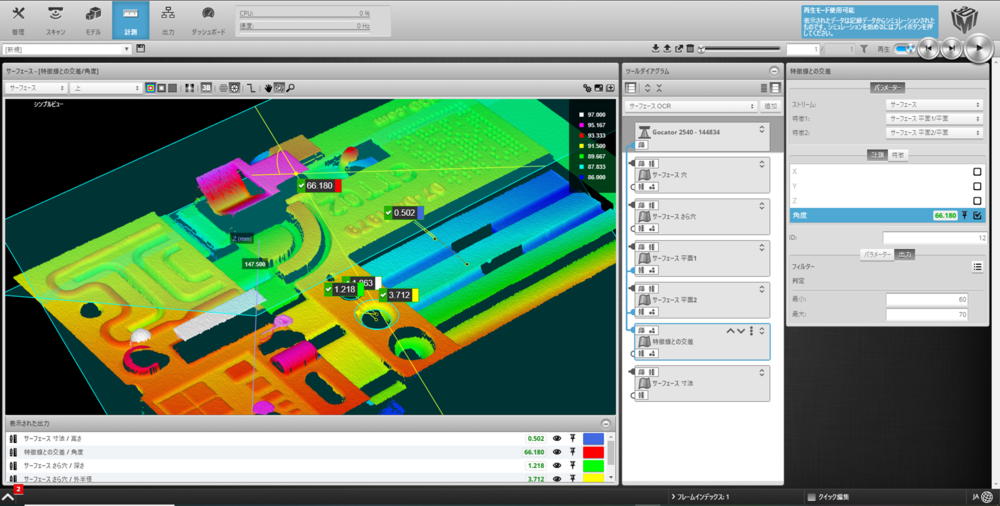

寸法測定/判定

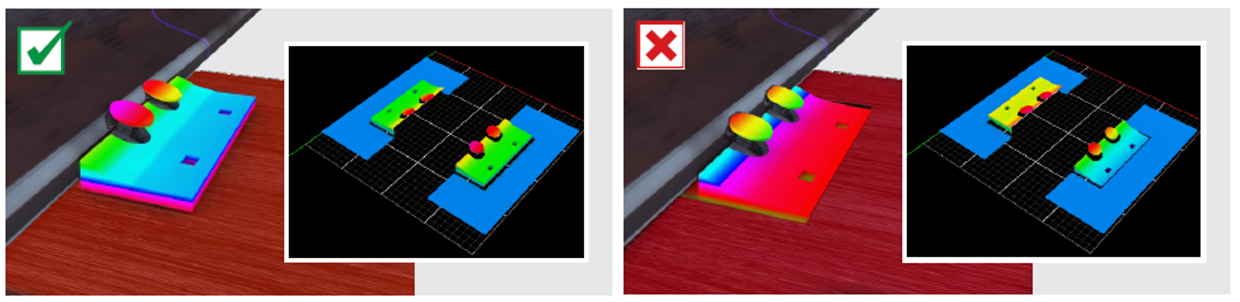

寸法測定箇所に測定ツールを登録します。Gocatorは普段お使いのWEBブラウザからアクセスでき、設定や測定ツールの編集が可能です。断面データ用(2D)と3Dデータ用のツールを合わせて100種類以上利用することができ、測定項目に合わせてマウス操作で追加・編集します。複数のツールを組み合わせることで複雑な測定処理を構築したり、画像処理ツールでマッチングや各種フィルタの前処理を入れることもできます。各測定値には閾値を設定することができ、閾値内かどうかで良/不良を判定します。

結果出力

寸法の測定値や判定結果はPLCなどの外部機器に出力します。EtherNet/IPやModbus-TCPなど製造現場で利用される各種フィールドバスに対応しており、PCを使用することなく検査システムが構築できます。デジタル入出力も備えておりリアルタイムに関連工程にフィードバックします。

Gocatorの寸法測定ツールを無料で試せるオフラインソフト『Gocatorエミュレータ』

Gocatorは撮影したデータをPCに保存し、専用のオフラインソフトウェア『Gocatorエミュレータ』で閲覧したり、寸法測定ツールを編集することができます。Gocatorエミュレータは無料でご利用いただけます。

Gocatorエミュレータとサンプルの3Dデータで3D寸法測定ツールを体験する『Gocatorトライアルキット』を是非お試しください。