半導体製造業界 ウェハ外観検査|Gocator導入事例

半導体製造業界における3DセンサーGocatorの導入事例をご紹介します。

E社は自動車などに使用されるパワー半導体を製造しているメーカーです。

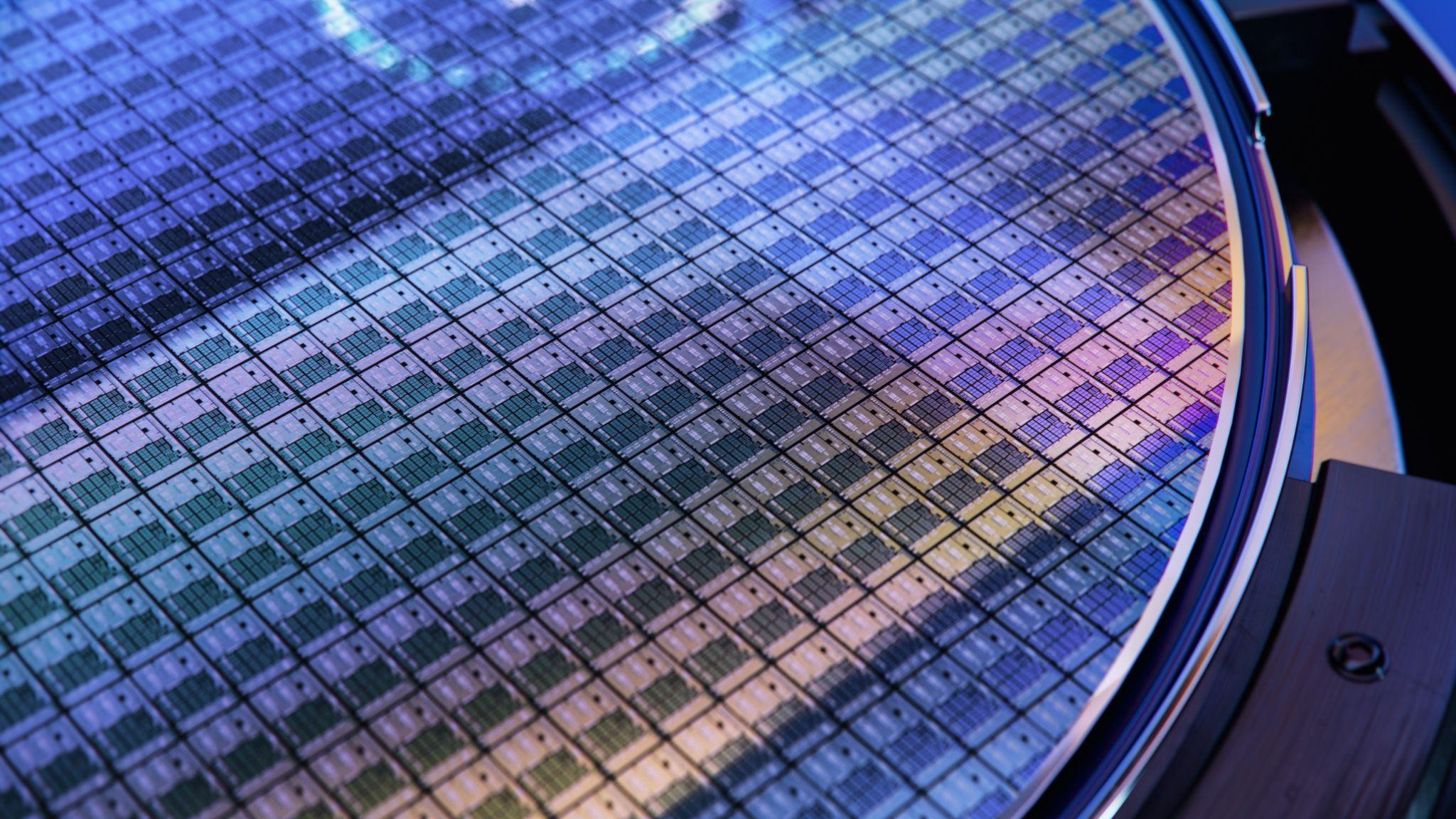

パワー半導体製造の前工程において、E社ではウェハの表面を2Dカメラで外観検査していました。この画像検査では、ウェハ表面に形成されたチップのパターン欠損、傷、異物の有無を検出しています。

2Dカメラでは検出が困難だった微細な凹凸形状の欠陥も、共焦点ライン3DセンサーGocatorの導入により、タクトタイム内に確実に検出できるようになりました。

E社ウェハ表面の外観検査における課題

E社が製造する半導体のウェハ表面には数百個のチップが形成されており、各チップのパターン欠損、傷、異物の有無を検出する必要があります。

しかし、微細な欠陥を確実に検出するためには、複数の照明条件を構築する必要がありました。さらに、ウェハのパターンが複雑化し、薄型化が進んだことで2Dカメラではすべての欠陥を安定して検出することが困難になってきました。

ウェハの薄化による影響

ウェハ全体がうねることで、照明条件を統一できなくなっていました。特に透明体の検出では照明条件を細かく設定する必要があり、ウェハの薄化に伴い検出難易度が格段に上昇しました。

パターンの複雑化による影響

パターンのエッジ部検出の精度が低下し、安定したチップ領域の検出が難しくなりました。また、パターンマッチングで検査領域を抽出する際、誤った位置で検出するケースも発生していました。

これらの課題は複数の照明条件を組み合わせることで対応可能ですが、照明種類や検査ステージが増えると検査装置のサイズが大幅に拡大してしまい、現実的な解決策とは言えません。

以上の理由から、E社では2Dカメラでのアプローチには限界があると判断し、3次元で撮影可能な手法を検討しました。

当初以下の2つの原理を検証しましたが、それぞれメリット・デメリットがあり、すぐには採用に至りませんでした。

光切断法の試行

透明異物を捉えることはできましたが、ウェハの鏡面部分で光の乱反射が発生し、ノイズが発生しました。取得データにノイズが多く含まれる結果となり、自動検出の観点では光切断法は現実的ではないと判断しました。

焦点法計測の試行

光切断法とは異なり、透明異物の計測が可能なだけでなく、鏡面部分でのノイズ問題も発生せず、安定した検査が可能であることがわかりました。ただし、狭いエリアを1秒ごとに測定する方式のため、従来の2Dカメラによる検査時間と比較して5倍以上の時間を要するという課題が判明しました。

そこで、焦点方式かつラインスキャンが可能な3Dセンサーが理想的であると考え、共焦点ライン3Dセンサー「Gocator」の採用に至りました。

共焦点ライン3Dセンサー Gocatorを導入した3D外観検査

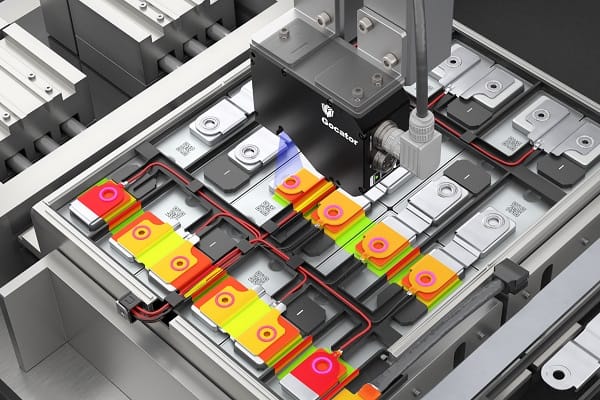

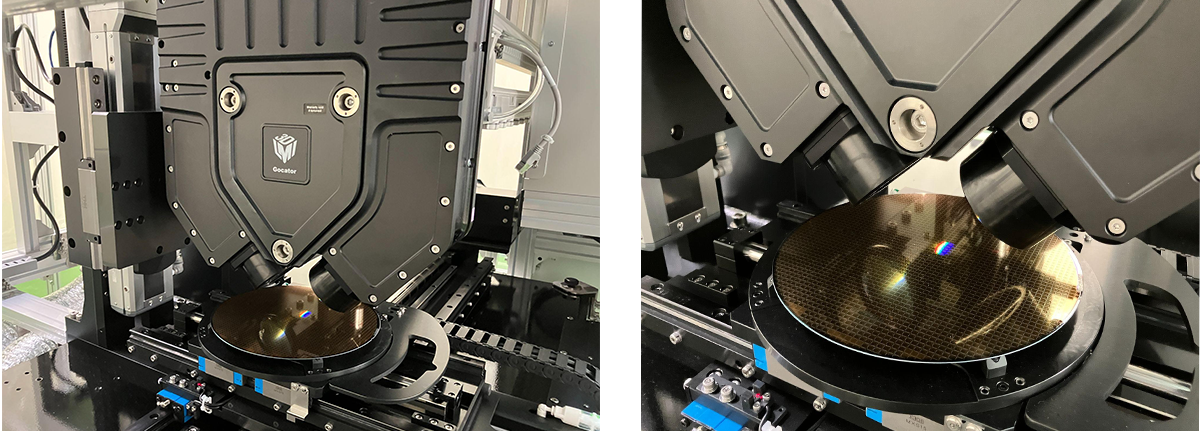

この問題を解決するために、E社は共焦点ライン3DセンサーGocator5512を導入しました。

Gocator5512は透明体・金属光沢などの素地状態に依存せず、ラインスキャンで3D形状を捉えられる機種です。1秒間に10,000ラインをスキャンできる性能を持ち、高速に3Dスキャンを行いながらウェハの形状を正確に捉えることができます。

ウェハの光沢表面を捉える Gocator5512

本件では従来の2Dカメラを搭載した外観検査装置に追加する形で、Gocator5512を搭載しました。

ウェハを2軸で搬送し、φ200mmのウェハを2分で3Dスキャンし、画像検査を行います。

シンプルな検査アルゴリズムで安定した欠陥検出

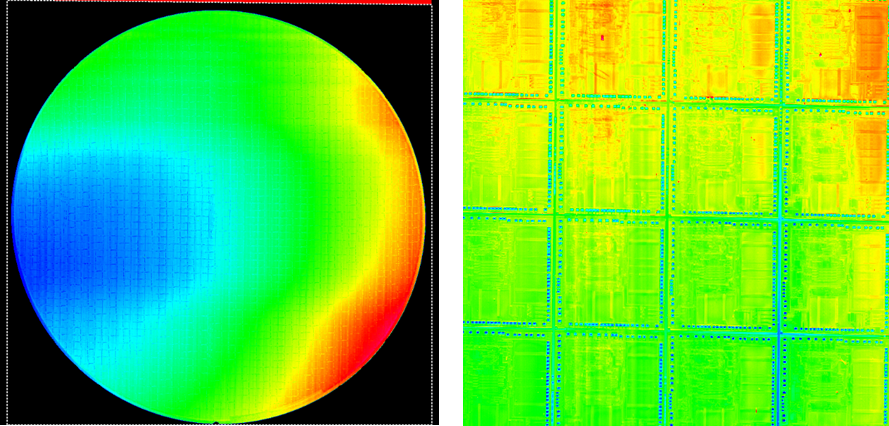

Gocator5512で撮像した高さ画像の取得および検査アルゴリズム開発には画像処理ソフトウェアHALCONを使用しました。

GocatorにはHALCONとの専用インターフェースが用意されており、高さ情報がグレースケールで表現された画像(高さ画像)を取得します。

高さ画像での欠陥検出は非常にシンプルです。例えば凸形状の異物を検出する場合、単純な閾値処理で「基準面から50μm以上の領域」といった指定が可能です。

2Dカメラでは多くのフィルターを駆使して欠陥検出を行う必要がありますが、3Dセンサーの高さ画像では画像処理の開発工数を大幅に削減できるのも大きなメリットです。

Gocator導入効果

共焦点ライン3DセンサーGocatorを導入することで、以下の効果を得ることができました。

- 透明な凹凸欠陥も「安定」かつ「高速」に検出できるようになり、ウェハの品質を担保できるようになった。

- 2Dカメラの検査項目を減らすことができ、照明環境を簡素化できた。(保守面での大幅な改善)

- 半導体の進化に対応した検査を実現できるようになり、エンドユーザーからの信頼性が向上した。

生産技術担当者のコメント

当初、透明体の検出を行うには、2Dカメラでは複数照明環境の構築が必要で保守面でハードルが高くありました。エリアタイプの焦点法を用いたカメラでは計測時間が非常に長く、2設備導入する必要があり、検査エリアの確保およびコストの問題に発展しました。

今回採用した共焦点ライン3DセンサーのGocatorは上記問題を解決する画期的なカメラで、ウェハの検査には必須なデバイスと考えています。

アテル株式会社

アテル株式会社は半導体関連の搬送装置、検査装置を手掛ける装置メーカーです。特殊ウェハなど難易度の高い半導体ウェハの搬送、目視検査の自動化に重点をおいた開発を行っています。

共焦点ライン3DセンサーGocator5000シリーズを導入した外観検査装置も手掛けています。

〒721-0957 広島県福山市箕島町4817番地9

tel (084) 971-7010 桜井、鼓、酒井

https://atel-corp.co.jp/contact