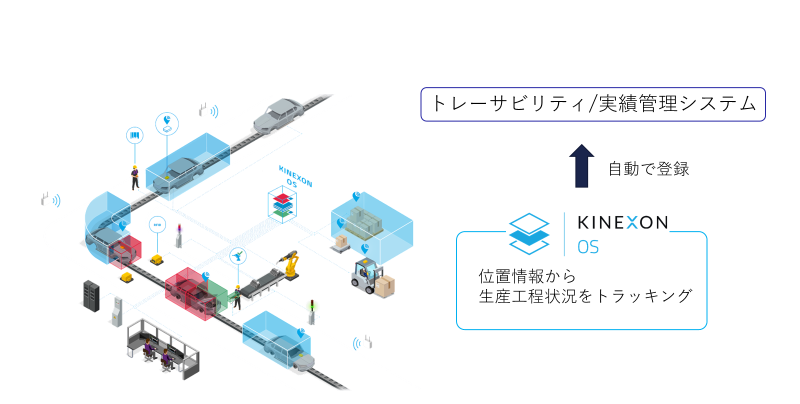

位置情報を活用することで、工場内の可視化だけでなく、生産工程の実績登録が可能に。

現在の製造業においては、生産工程の進捗状況や部品の中間在庫など多くのトレーサビリティ情報を管理しています。このトレーサビリティ管理のために、入荷から生産ラインを通して出荷するまでに多くのバーコードスキャンやPC入力により実績登録をしていると思います。KINEXON OSで部品の位置情報をトラッキングすることにより、このスキャン時間の削減や登録漏れを防ぐことが可能となります。

今回はこの位置情報を活用したトレーサビリティ管理をどのように実現できるかご紹介します。

1. 入荷処理:タグと部品情報の紐づけ

まず、部品をサプライヤーから入荷した際に、入荷処理と自社システムへの登録を行います。入荷した部品に対して工場内での管理用の現品票を作成します。この最初の現品票とタグの紐づけは、バーコード読み取りやPC入力で紐づけが可能です。

KINEXON OSが生産管理システム(MES)と紐づいているため、バーコードで製品IDを読み取れば、付随するロットや品種、納入先情報などの必要な情報をKINEXON OSに自動でインプットすることができます。

この最初の紐づけにはバーコードやPC入力が必要になりますが、後工程はすべて自動でトラッキングが可能になり、バーコードスキャンは不要になります。

入荷後、中間在庫として保管エリアに運ばれた部品は位置情報を元に生産管理システムや倉庫管理システム(WMS)に製品情報が自動記録されます。

もちろんこの保管エリアでも位置情報を管理しておくことで、広い倉庫でもどの場所にどの部品がいつ置かれたかをKINEXON OSで管理が可能です。

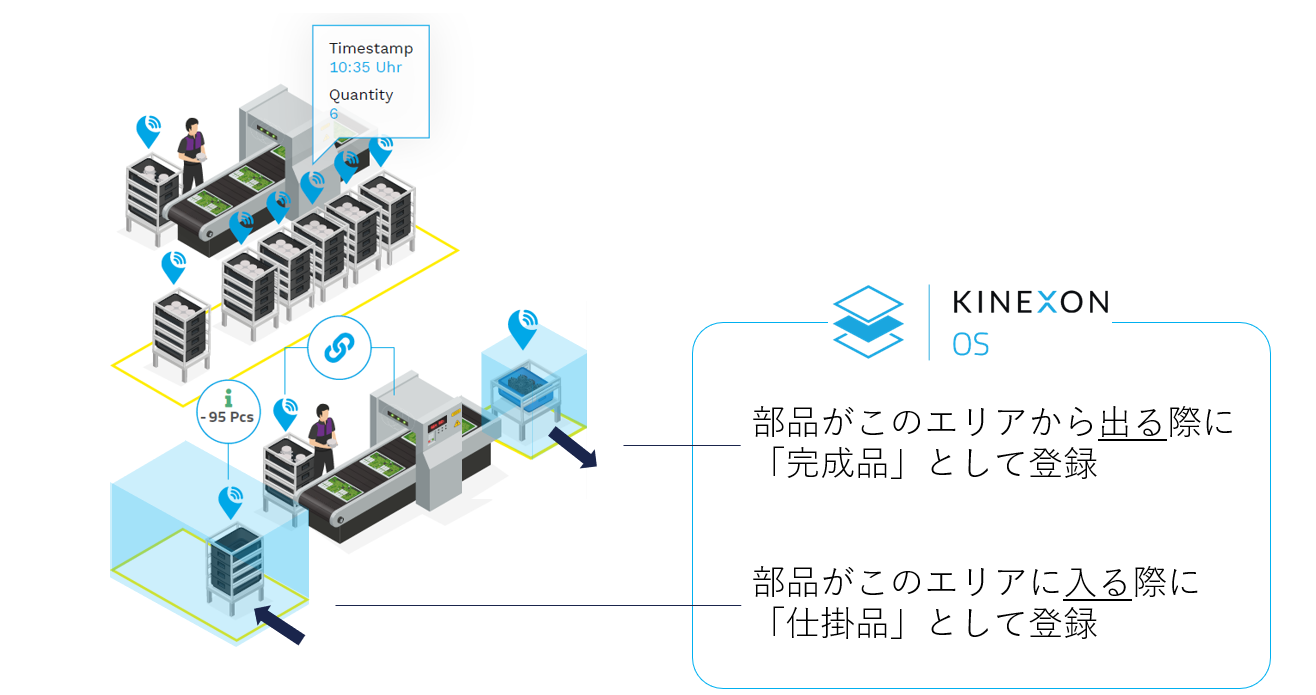

2. 生産工程へ

入荷した部品を実際に加工や組付けなどの生産工程に進めていきます。

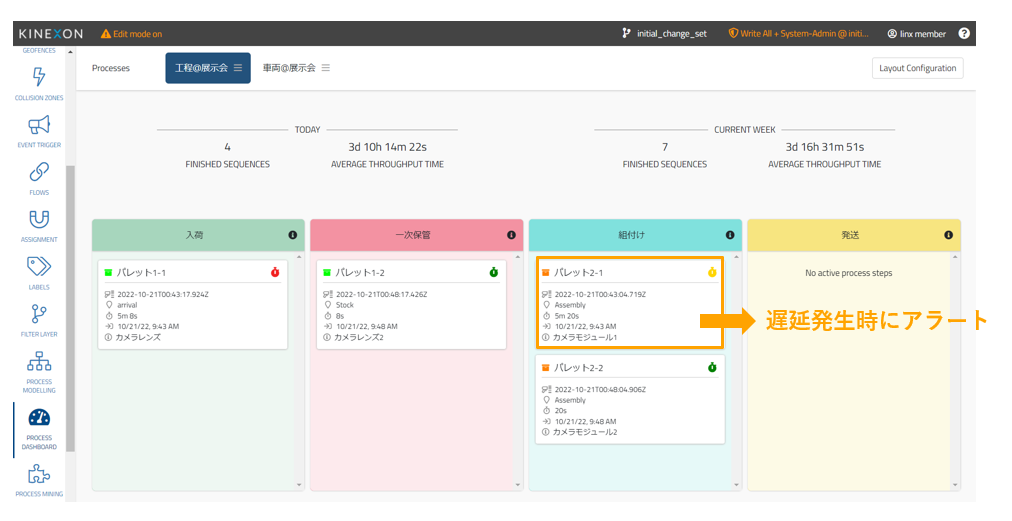

この生産工程においては、加工や塗装、組付けなど複数の工程を踏んでいきます。各工程ごとに取り掛かり、完了の実績をバーコードスキャンやPC入力で記録をしていきますが、KINEXON OSを活用すると、この工程のインとアウトを位置情報で自動記録できます。仕掛品を置くエリアに部品が入った段階で仕掛ログをつけ、完成品エリアから部品を運び出した段階で工程完了のログを取ります。

ログは自動で行われるため、実績の記録の漏れがなくなります。また、工程飛ばしのような正しいステップを踏んでいない部品に関しては自動でアラートを発生させるなど応用的な運用も可能です。

3. 出荷準備

最終工程が終わり、検査まで終わると完成品として部品が出荷待ちの状態になります。この工程を記録した後、現品票とタグは紐づけを解除され、タグは再度新しい部品のトラッキングに使用されます。

KINEXON OSでトレーサビリティをリアルタイムに取得していることで、緊急対応品の状況なども可視化でき、遅延が発生している場合は、生産工程担当者に指示を送ることも可能です。

スキャンレスの先にはペーパーレスも

海外では、e-Inkディスプレイと位置情報タグが組み込まれた「ePaperタグ」を導入し、現品票をなくしたペーパーレス運用にも取り組んでいます。

ePaperディスプレイには部品の品種やロットの情報、バーコードなど、現品票に必要な情報がすべて網羅されています。

さらにはKINEXON OSと連携することで、1つ前の工程の履歴情報を表示したり、エラーや緊急対応品などの注意表示などをフレキシブルに変更可能です。

*現在リンクスではePaper機能内蔵の位置測位タグの販売はしておりません。単独のePaperと位置測位タグを組み合わせた活用は可能です。

お問い合わせ

「KINEXON OS」では単に作業員や搬送台車などの移動体だけでなく、物品情報を追うことで工場内の様々な自動化、効率化が可能です。スキャンレスや実績自動登録、位置情報の活用をご検討中の方は、下記フォームからお問合せください。

ご意見・ご感想募集

LINX Expressに関する要望やご感想を募集しております。下記フォームよりお気軽にご投稿いただけましたら幸いです。

いただいたご意見については今後の運営の参考にさせていただきます。皆様のご投稿お待ちしております。