位置情報を活用して工場内の自動化を進めるというと、どのような位置情報を思い浮かべるでしょうか。作業員やオペレーターなどの人や、フォークリフトやAGVなどの車両のような工場内を動き回るものがまず思い浮かぶのではないでしょうか。

しかし、生産効率を高めるためには、生産する部材やその製品管理を正しく行うことが必要不可欠です。つまり、”モノ”の流れを正確に追うことが必要です。

特に品種の多い製品やカスタム製品の生産工程においては、部材の入荷状況やその工程管理がキーになります。

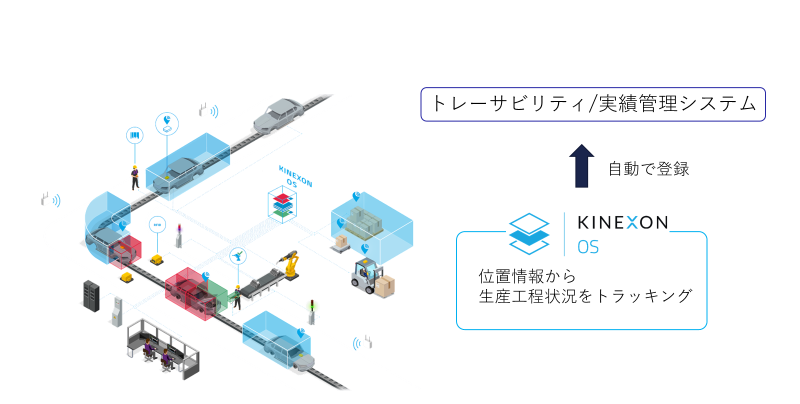

「KINEXON OS」では、”モノ”の位置情報を元に工程管理を行うことで、生産工程の最適化を実現できます。(製品ページはこちら)

KINEXON OSで達成できること

・リードタイムの短縮

・適切な部材と機器の利用

・倉庫保管コストの削減

・生産性の向上

マニュアル作業をKINEXON OSで効率化

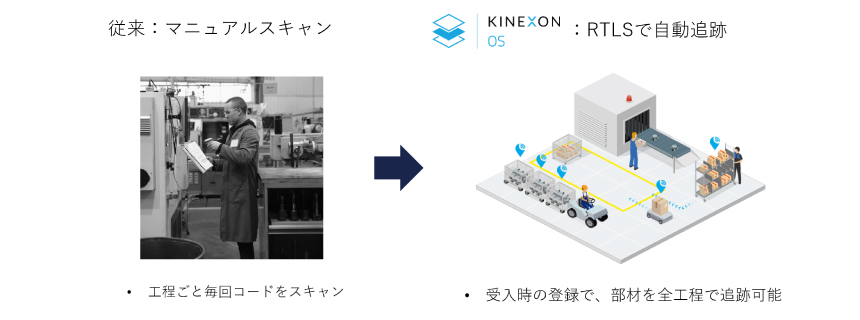

特にマニュアル作業の多い組立工程や多品種製造ラインにおいて、位置情報を用いたIoT化を進めることで、バーコードスキャンの回数を減らして作業を効率化すること、間違った部材の選択といったヒューマンエラーを削減することにつなげたりすることが可能です。

資材や車両を正確にリアルタイムで追跡しないと、場所、残りの輸送時間、正確な輸送ルートについての透明性が失われます。 これは、生産ラインのダウンタイムの発生、作業員の生産性の低下、輸送時間の増加、フォークリフト・AGVなどの車両の非効率的な利用に繋がってしまいます。

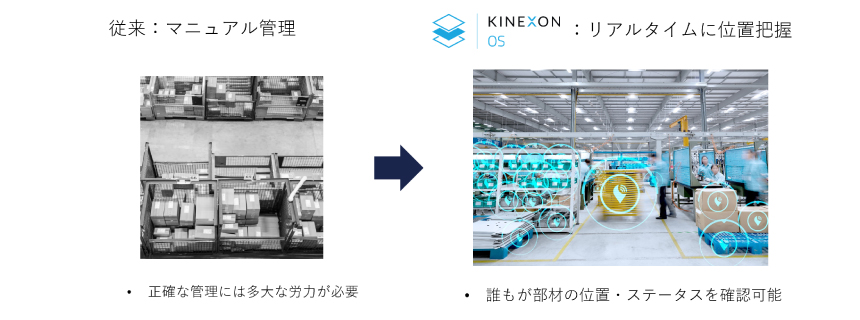

部材の位置・ステータス管理

従来の方法では、どの部材がどこに置かれているかを完全に把握するには困難が伴いました。しかし、位置情報を活用することでリアルタイムに目的の部材の位置が特定できます。KINEXON OSではメタ情報を管理することで、部材の履歴情報も同時に把握することが可能です。

また、工程をまたぐ際に紙に記録をつけ、手書きやバーコードスキャンで管理してた情報も、位置情報をもとにKINEXON OSで管理することで自動で運用できるようになります。

製品情報の読み取り:トレーサビリティ

工程管理のための機能

位置情報を元に工程管理を行うためには下記の情報を少ない手間で実装・運用する必要があります。

・タグと製品情報の紐づけ

・メタ情報(位置の履歴情報)の管理

・工程により変化する部材(ロット)情報の紐づけ

KINEXON OSでは現場での運用・開発を通して、これらを実現するための機能を拡充してきました。また、工程管理を現場の作業員の方が行うための次のような表示機能も搭載しています。

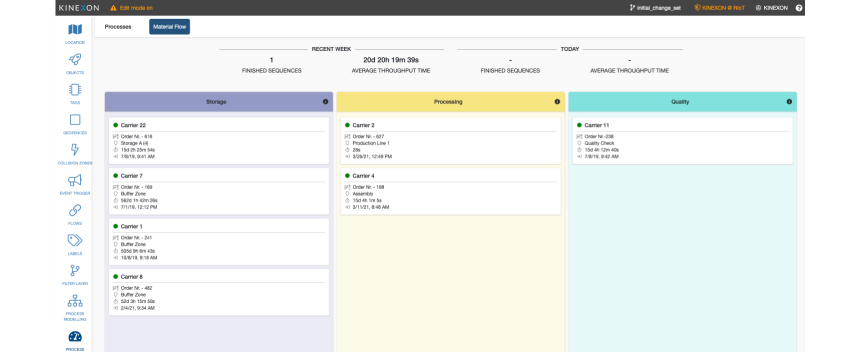

ダッシュボード

各工程に、どの部材がどれくらいあるか、仕掛品や倉庫の状況をリアルタイムに可視化します。工程の滞在時間を計算し、想定より長い時間滞留している部材に対しては、アラート発生をします。

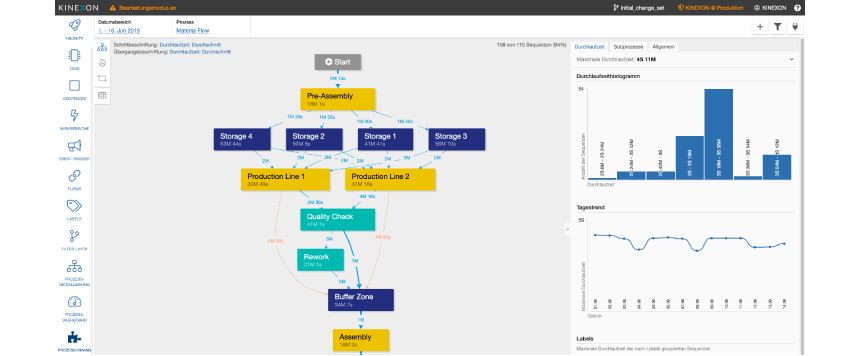

プロセスマイニング

生産工程の実績を部材の位置情報をもとに算出します。工程ごとの部材の個数や平均リードタイムを算出し、ボトルネックや逸脱製品の特定をします。

部材や製品の位置情報を把握することが全自動への第一歩

部材がいつ、どのような工程を経て、どこにあるかを正しく把握することで、生産工程をリアルタイムに把握することが可能です。これにより作業効率が向上し、リードタイムの短縮、生産性の向上、運用コストの削減が実現できます。

また、KINEXON OSで、部材や製品の位置・ステータス情報をリアルタイムに把握することで、AGVやAMRにいつ・何を・どのタイミングで輸送すべきかといった情報を伝達することも可能になります。これにより、これまで人手の介在が避けられなかった作業も自動化を進めることに繋がります。

つまり、部材や製品の位置情報やステータス情報をリアルタイムに把握することは、工場内の物流工程を全自動化することの第一歩でもあります。

お問い合わせ

位置情報の活用をご検討中の方や、既設RTLSの解析・自動化でお困りの方は下記フォームよりご連絡をお願い致します。

ご意見・ご感想募集

LINX Expressに関する要望やご感想を募集しております。下記フォームよりお気軽にご投稿いただけましたら幸いです。

いただいたご意見については今後の運営の参考にさせていただきます。皆様のご投稿お待ちしております。