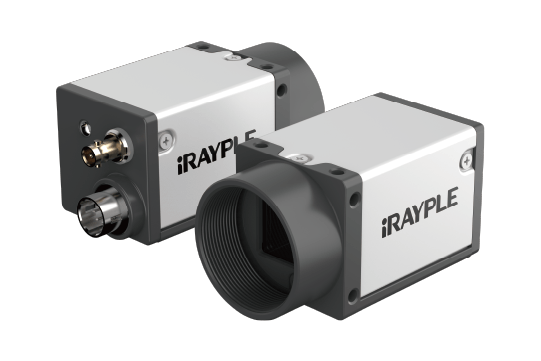

LINXが新たに取り扱いを開始したiRAYPLEのカメラは、産業用カメラ事業を始めてからわずか6年で、マシンビジョントップメーカーと同等の年間65万台以上の出荷台数を達成する等、市場シェア、ラインナップの両面で急速な成長を遂げています。その背景には、監視カメラを製造するグループ会社との調達、製造シナジーがもたらす圧倒的な製造スケールメリットがあります。

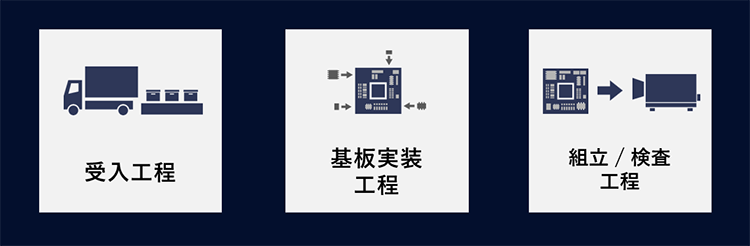

圧倒的な生産量を支えるその製造プロセスは高度に標準化、自動化されており、低コスト、短納期、そして世界基準の高品質を達成しています。本稿ではその製造プロセスを「受入」「基板実装」「組立/検査」の3工程に分けてご紹介します。

受入工程

受入検査

部材が工場に届いたら、複数の基準の受入検査を経た後、部品倉庫にストックされます。注目すべきは、コードリーダでの出入庫管理とAMRを使った自動運搬を組み合わせることで、トレーサビリティ管理をもれなく行い、広大な部品倉庫でも先入れ先出しを徹底している点にあります。

入荷施設

専用車

一般郵送

受入検査

電子部品、機構部品

検査項目

パッケージ、外観、寸法、

機能、動作、色差、等

部品倉庫

電子部品:1000㎡

機構部品:3000㎡

出庫工程

一時保管された部材が出庫される際も、ホコリや異物を持ち込まないための「部品洗浄」と、その後のリフロー工程での部品割れを防ぐために湿度を無くす「ベーキング」が主に行われます。これらの工程は、その後に不良を出さないために部品全数に対して徹底的に行われます。

部品洗浄

ベーキング

基板実装工程

最先端の工程内物流

基板実装工程内では、物流が驚くほど省人化、合理化されています。実装機への部品投入には多くのAMRが活用されていますが、装置間の輸送にはコンベアを組み合わせる等、適材適所で合理的な工程内物流を達成しています。こちらの動画でもわかるように、品質の向上と、製造コストの低減を実現は、もはや人海戦術ではなく、最先端のオートメーション技術によってもたらされています。

基板実装工程における各種検査

基板実装においては、各工程を経るごとに、最新の装置を使った検査が徹底されています。全数検査、抜き取り検査で実施されている各検査を紹介します。

はんだ印刷検査

【検査項目】

・はんだ位置、寸法

・かすれ、欠け

・膜厚

実装検査

【検査項目】

・部品位置、有無、向き

・部品種基板外観検査(AOI)

【検査項目】

・はんだフィレット形状

・はんだブリッジ

・部品欠落、位置

・部品立ち

X線検査

【検査項目】

・BGAボイド、ブリッジ

・イモはんだ(てんぷら)

・基板パッドとBGAの位置

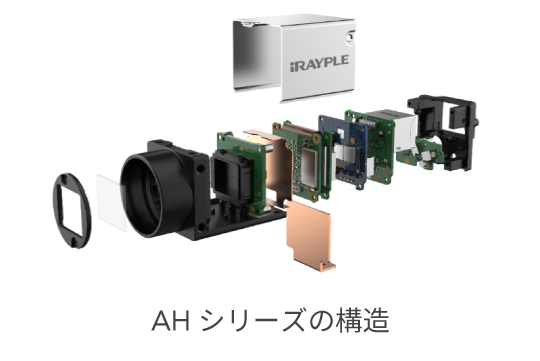

組立/検査工程

クラス10,000のクリーンルーム

iRAYPLEカメラは、クラス10,000(クラス7)のクリーンルームで組み立てられます。一般的な産業用カメラの工場と比べて、1段階クリーン度が厳密な環境で組み立てられ、ホコリや異物の混入を徹底的に排除しています。

エアシャワー

清浄度クラス

・粒径0.5μm:350,000個/m³

・粒径5μm:3000個/m³

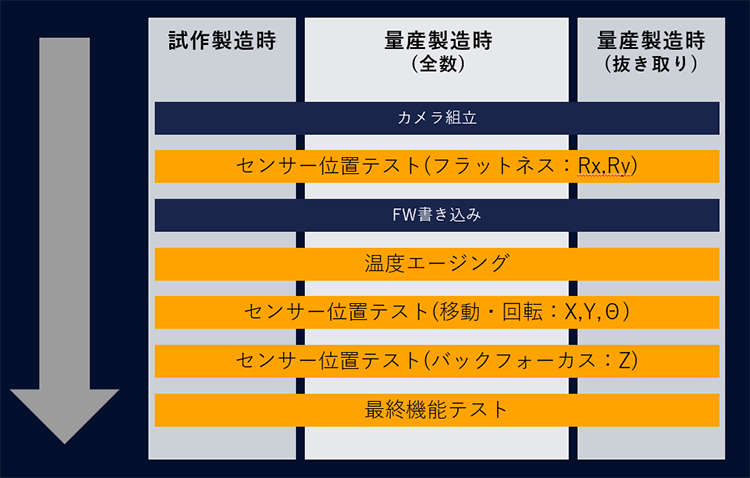

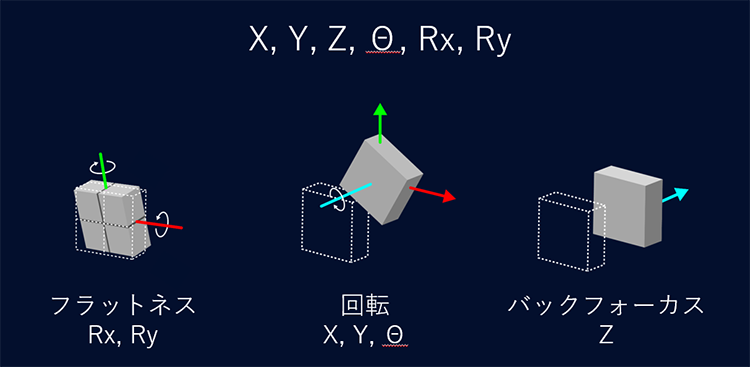

センサー位置テスト

カメラの組み立て工程において、CMOSセンサーの位置テストは最も重要な検査項目の一つです。iRAYPLEでは、組み立て後、温度エージング後にそれぞれ、厳格なセンサー位置テストをカメラ全数に対して行います。

組み立て直後にフラットネスを確認した後、50℃の恒温槽で4時間の温度エージングを実施したのち、回転、バックフォーカスを確認します。このように、カメラ全数に対して6軸全ての位置テストを完了させます。

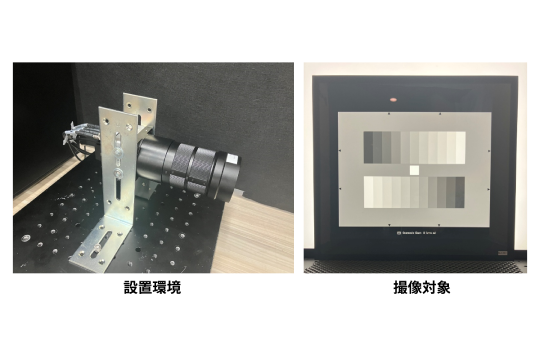

最終機能テスト

最終テストの工程では、機能検査、画質検査、ダスト検査、各種補正(黒レベル、欠陥補正、フラットフィールド補正等)をそれぞれ実施します。検査ステーションへの搬入から、搬入後の検査までを自動で行い、検査における人為ミスを徹底的に排除しています。

全てのカメラに対して検査を実施しますが、テスト結果とダスト検査画像は全て2年間保管されています。

以上、iRAYPLEのカメラの製造、検査プロセスは高度に標準化、自動化されています。この製造力を背景に、低コスト、短納期、そして世界基準の高品質を達成しています。

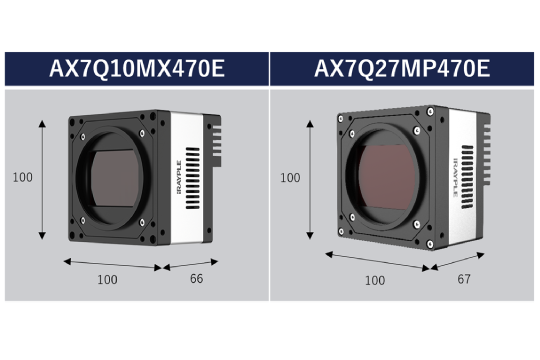

カメラランナップもメインストリームから、150MPを超えるハイエンドモデルまで幅広く用意されています。カメラの特徴のご紹介やデモ機のお貸し出しについて、ぜひお気軽にお問い合わせください。

| iRAYPLEカメラ一覧はこちら | お問い合わせはこちら |

ご意見・ご感想募集

LINX Expressに関する要望やご感想を募集しております。下記フォームよりお気軽にご投稿いただけましたら幸いです。

いただいたご意見については今後の運営の参考にさせていただきます。皆様のご投稿お待ちしております。