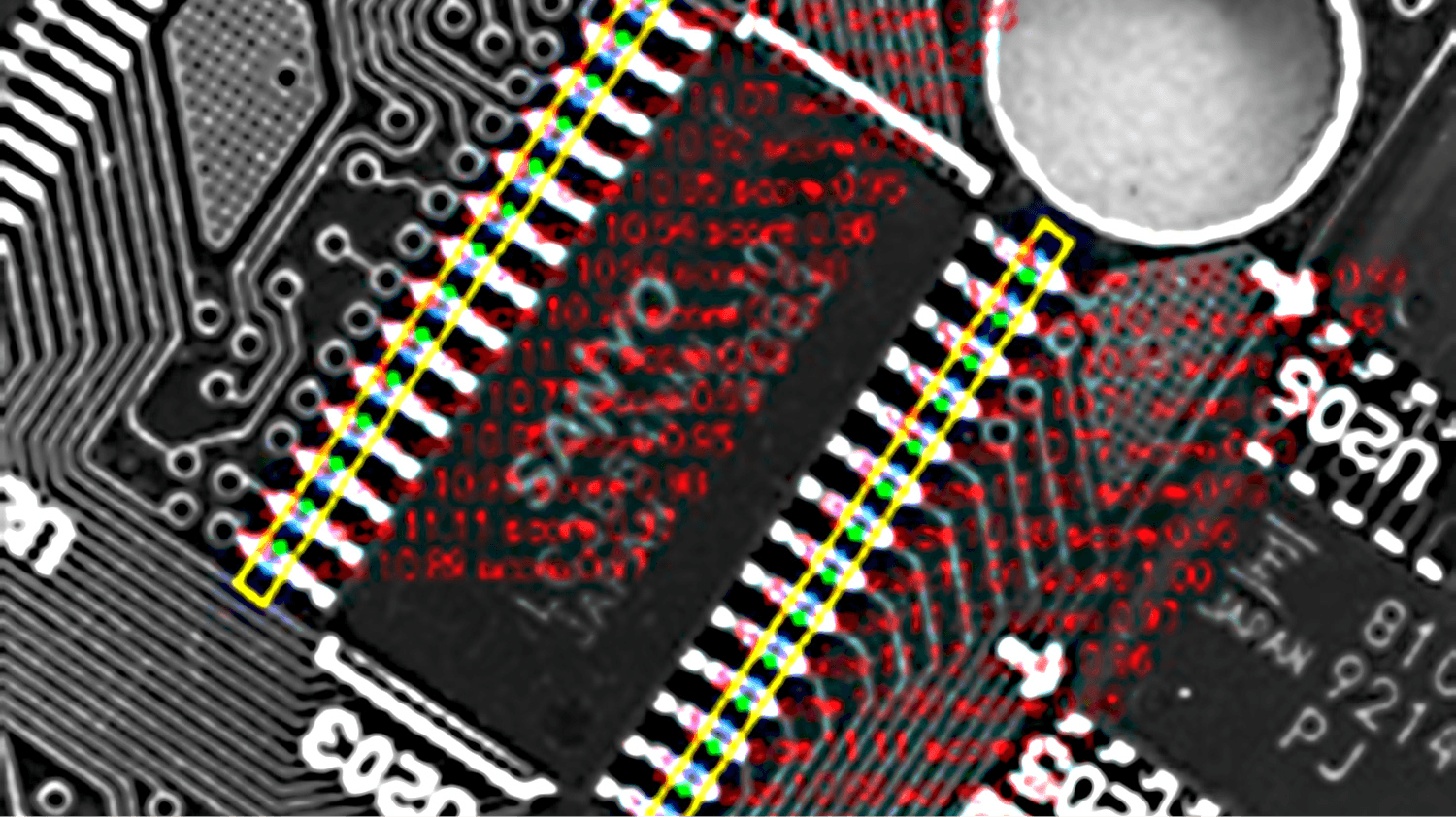

HALCONが実現する業界トップの印刷検査アプリケーション

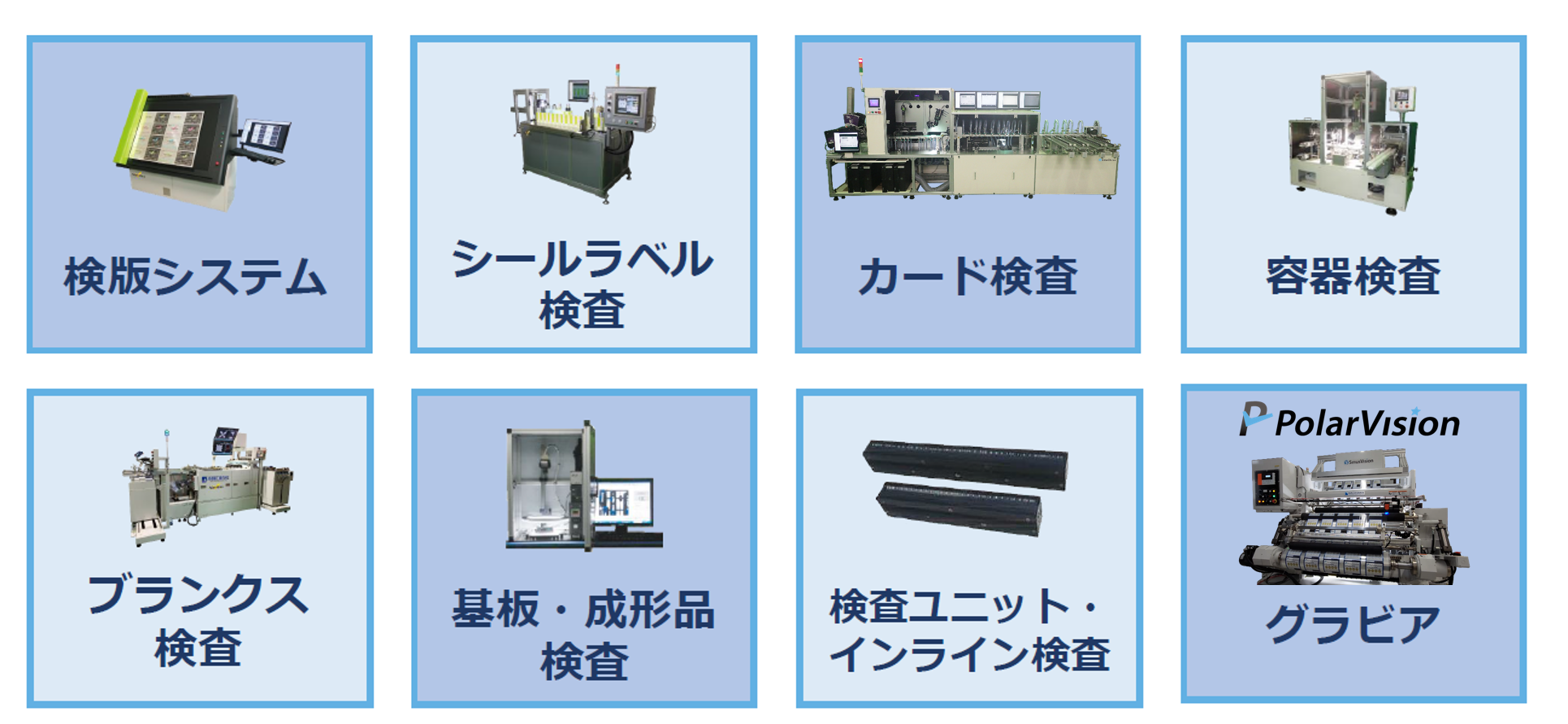

印刷検査業界トップのシリウスビジョン様は、ラベル検査やカード検査など、

様々なタイプの印刷検査アプリケーションを幅広い用途向けに提供しています。シリウスビジョン様は、アプリケーションにおける画像処理エンジンとして、HALCONを導入されています。

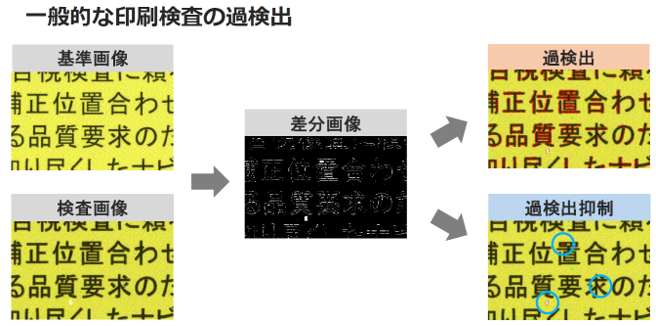

印刷検査の課題:過検出

印刷検査には、業界特有の様々な課題があります。例えば、わずかな傷やゴミを検知したい反面、わずかな印刷ズレや、送り方向の伸び縮みなどに過剰反応して、誤検知が多く出現したりします。

欠陥は確実に検出しつつ、多少のずれや変形は許容するという高度な処理を、ラインセンサで取得した巨大な画像を対象に、高速に実現する必要があります。

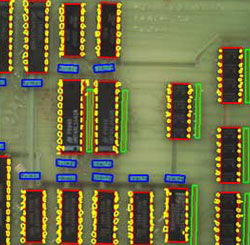

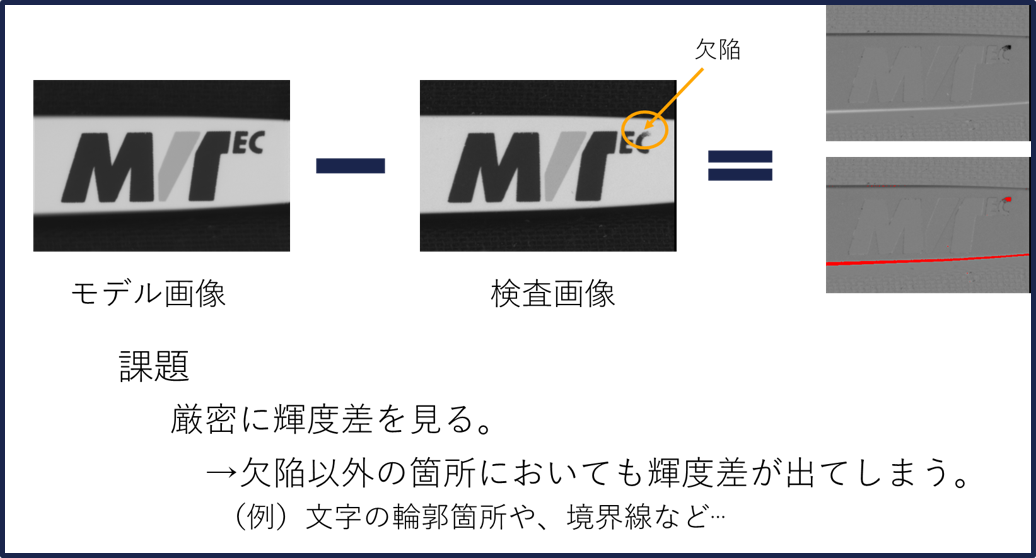

印刷検査では、基準画像と検査画像の差分検査が基本になります。例えば、文字の検査などを行うと、わずかな伸び縮みなどで、過検出が発生してしまいます。

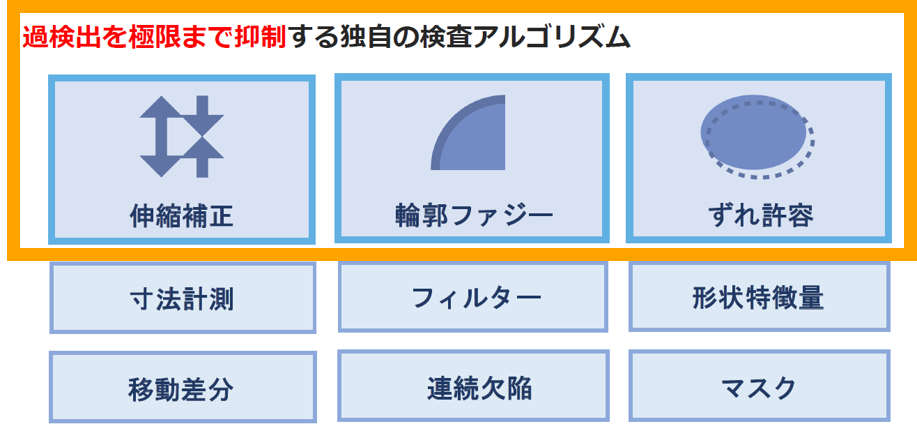

シリウスビジョン様では、HALCONの機能を組み合わせた独自アルゴリズムで、この課題に対応しています。本記事では、HALCONによって実現される、以下の3つの工夫についてご紹介します。

1. 伸縮補正

2. 輪郭ファジー

3. ずれ許容

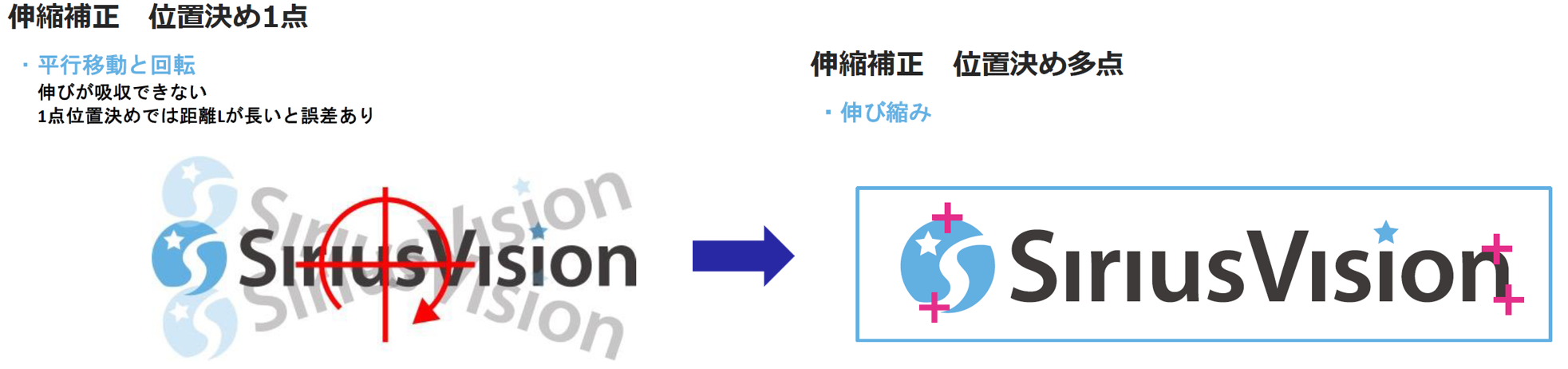

1. 伸縮補正

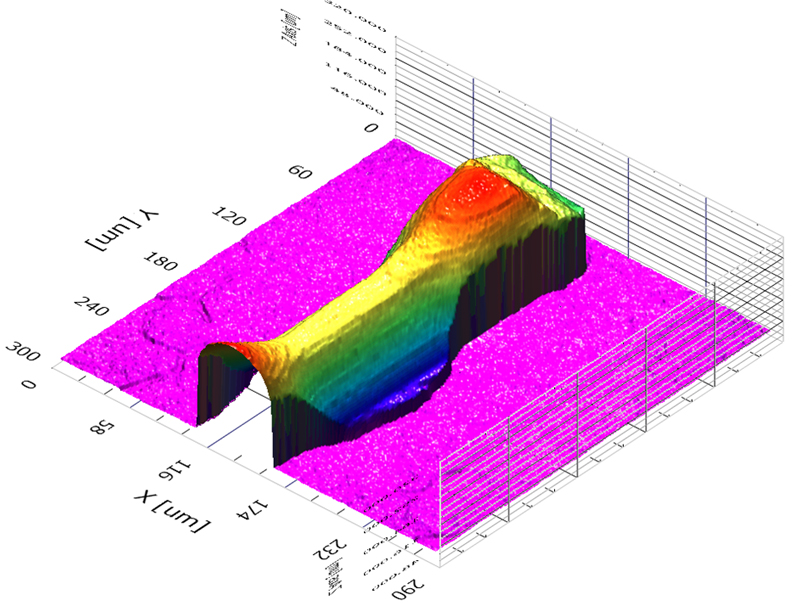

差分検査では、基準画像と検査画像の位置合わせを行う必要があります。この処理にはパターンマッチングが使用されています。しかし、検査対象が伸び縮みしていると、1か所でパターンマッチングを行っても、差分検査は絶対にうまくいきません。そこで、複数個所で位置決めを実行して、その結果に合わせて基準画像を変形させたうえで差分検査することで、印刷時の伸び縮みに対応しています。

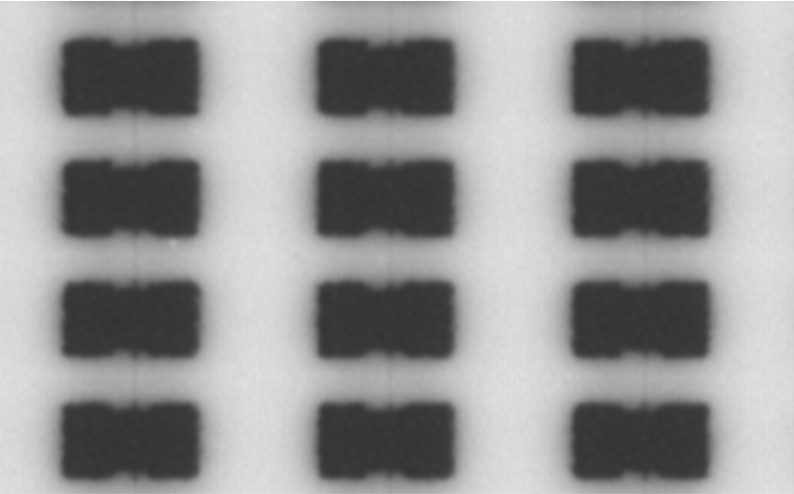

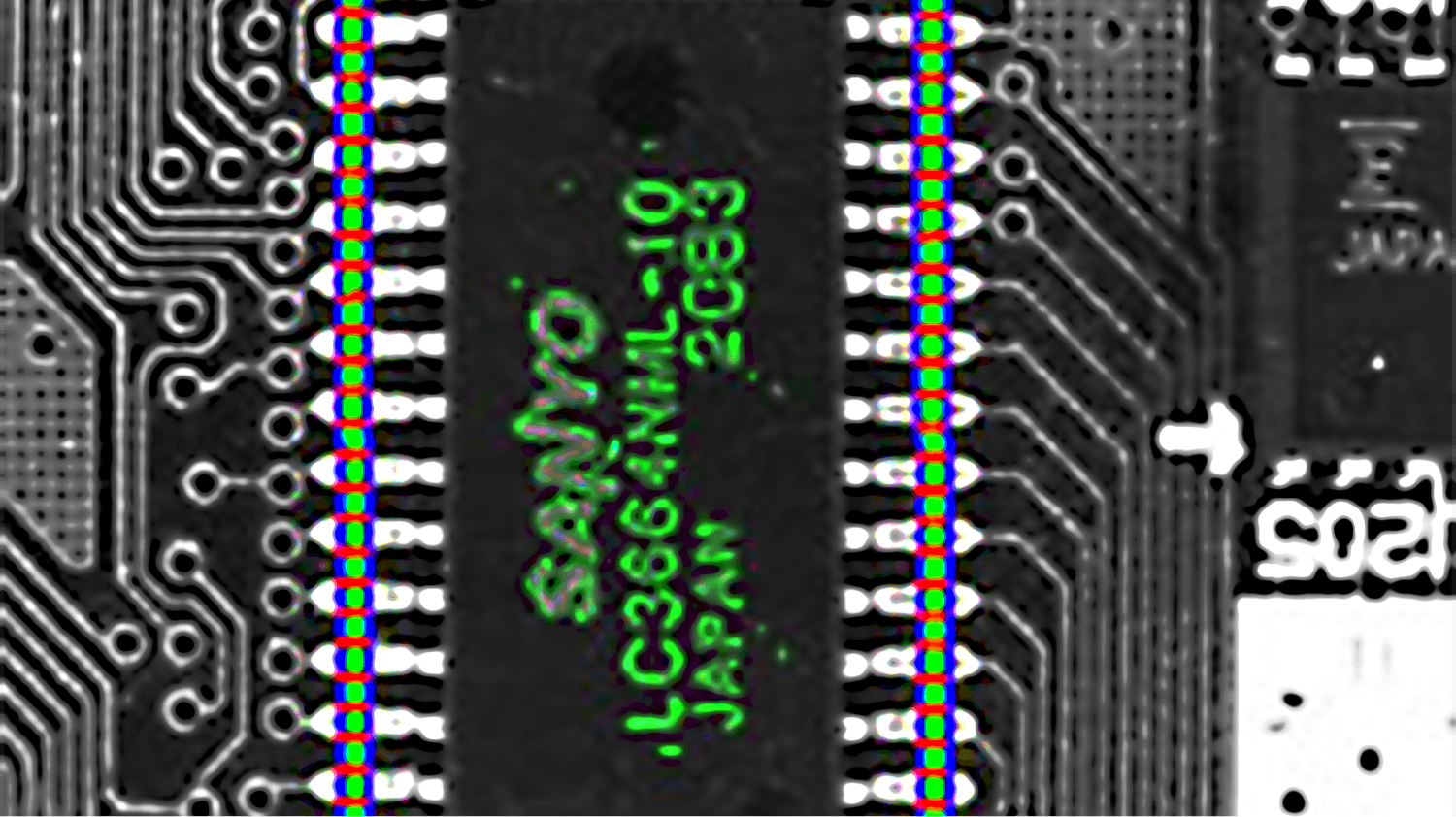

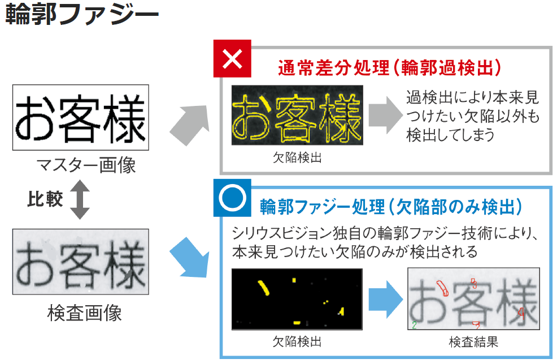

2. 輪郭ファジー

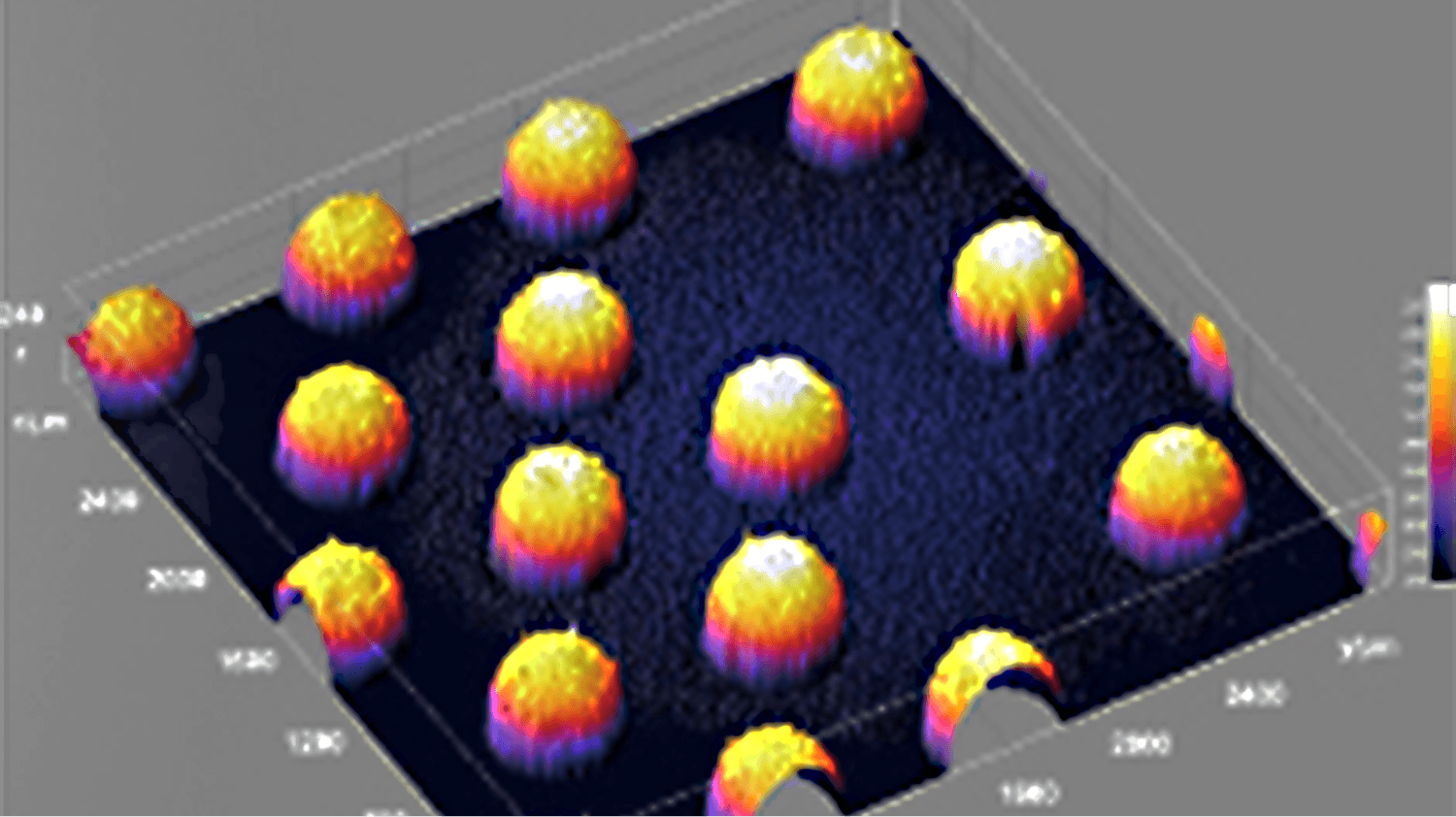

印刷の柄(がら)や文字の輪郭部分は、差分が出やすく、過検出しやすい部分になります。この課題の解決のために、輪郭部分をファジーに検査する技術を開発しました。これは、HALCONのバリエーションモデル機能を応用した独自のアルゴリズムです。複数の良品マスターを使うバリエーションモデル機能と異なり、良品マスター1枚で過検出をなくし、本当に見つけたい欠陥だけを見つける特殊な画像処理手法となっています。

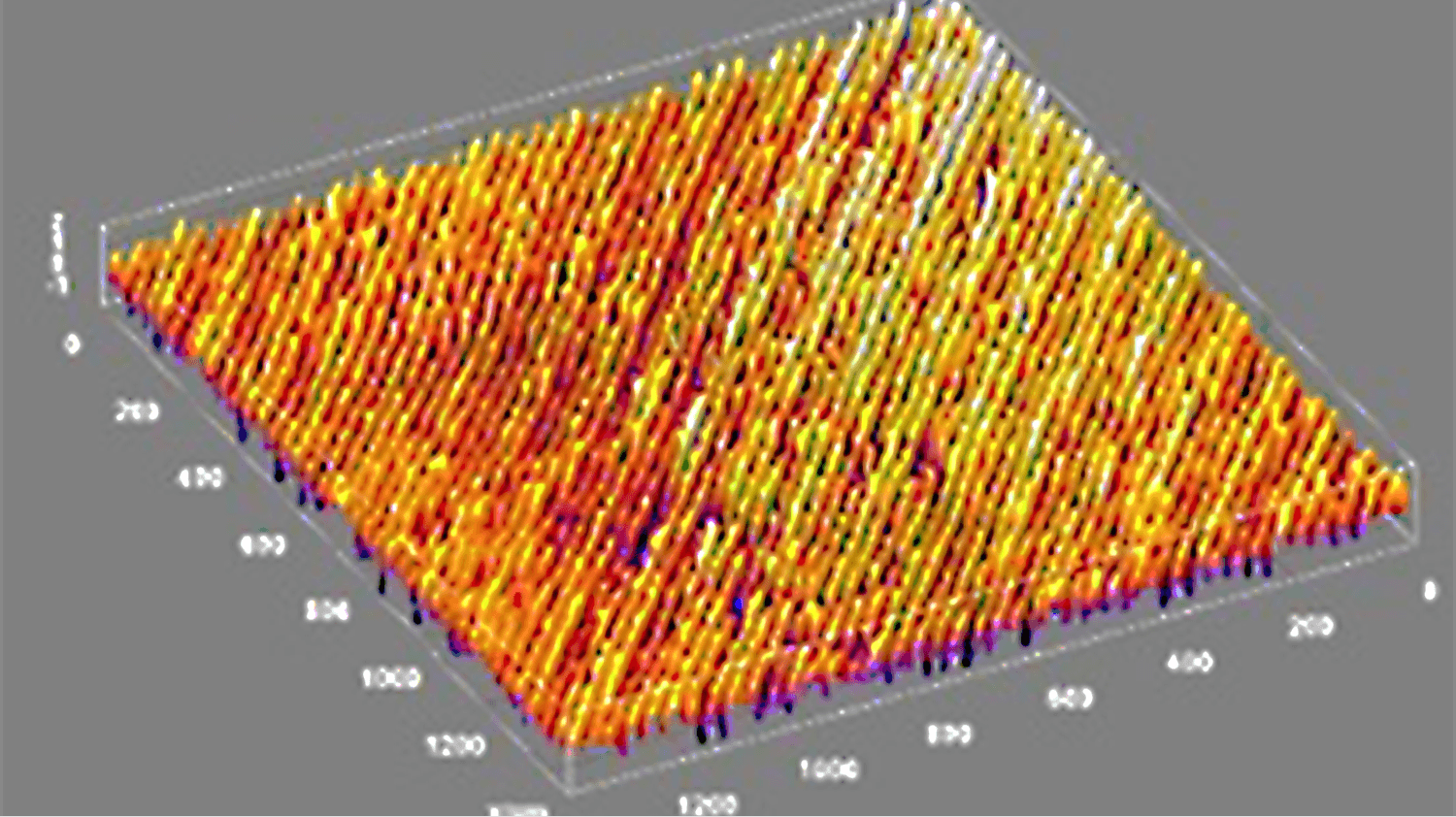

図:HALCONバリエーションモデル

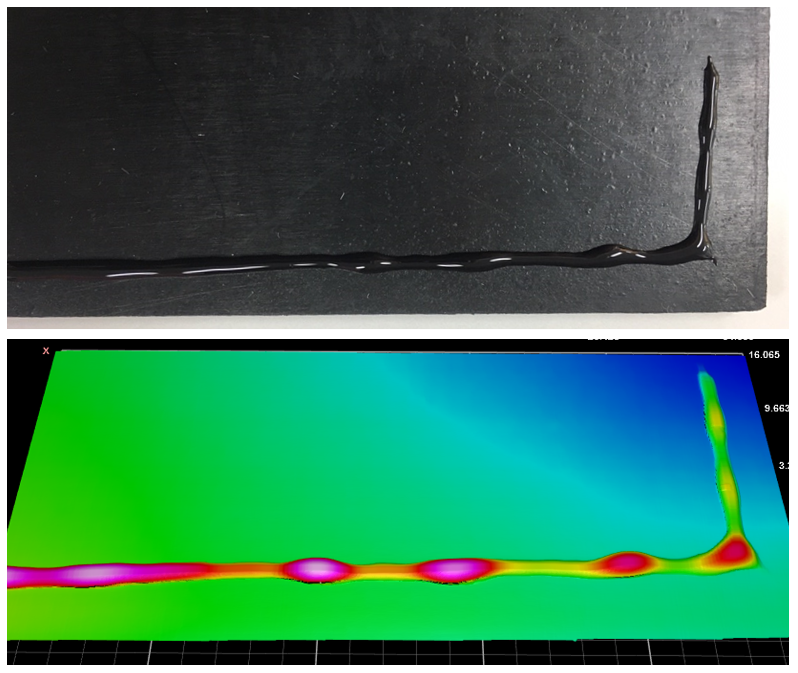

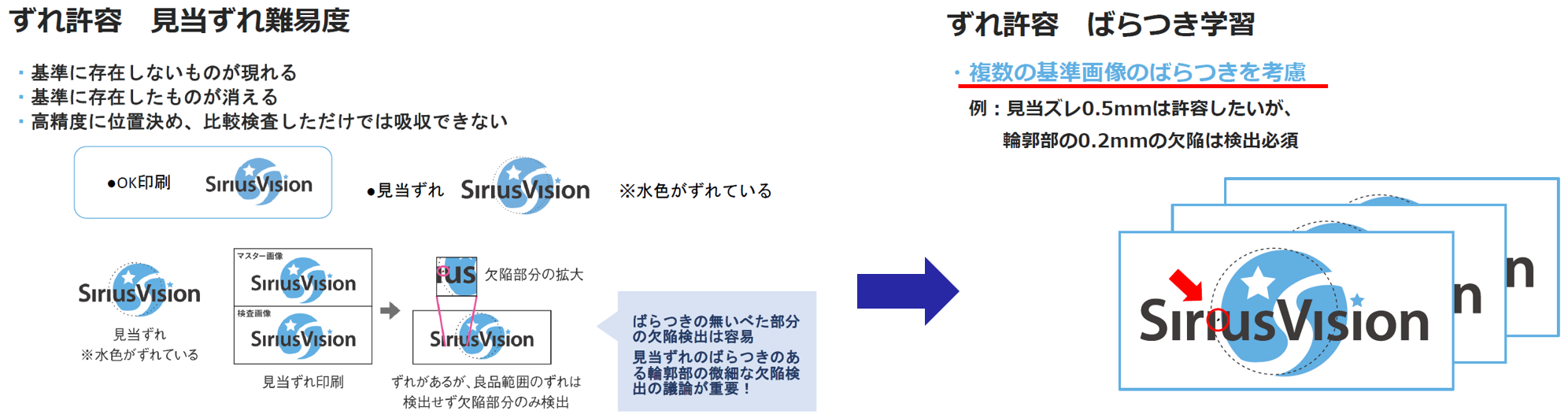

3. ずれ許容

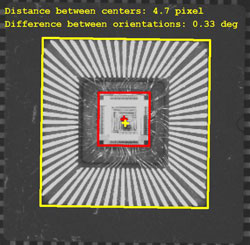

印刷検査特有の課題として、「見当ずれ」と呼ばれるものがあります。これは、多色刷りをする場合、色ごとに位置がずれる現象です。このような見当ズレは多少は許容しつつ、小さな欠陥も検出したい、と言うときの処理方法が「ずれ許容」です。

この手法は、良品範囲の見当ずれがある基準画像を複数枚用意して、検査画像と順番に比較し、見当ずれが最も少ない基準画像を真の基準画像として採用して、欠陥検出を行うものです。計算量は多くなりますが、HALCONの高速な処理と、独自の演算方法の工夫で、リアルタイム印刷検査を実現できるだけの高速性を担保しています。

シリウスビジョン様は、HALCONを活用することで、このような様々な画像処理機能を組合せ、高レベルな印刷検査アルゴリズムを実現しています。