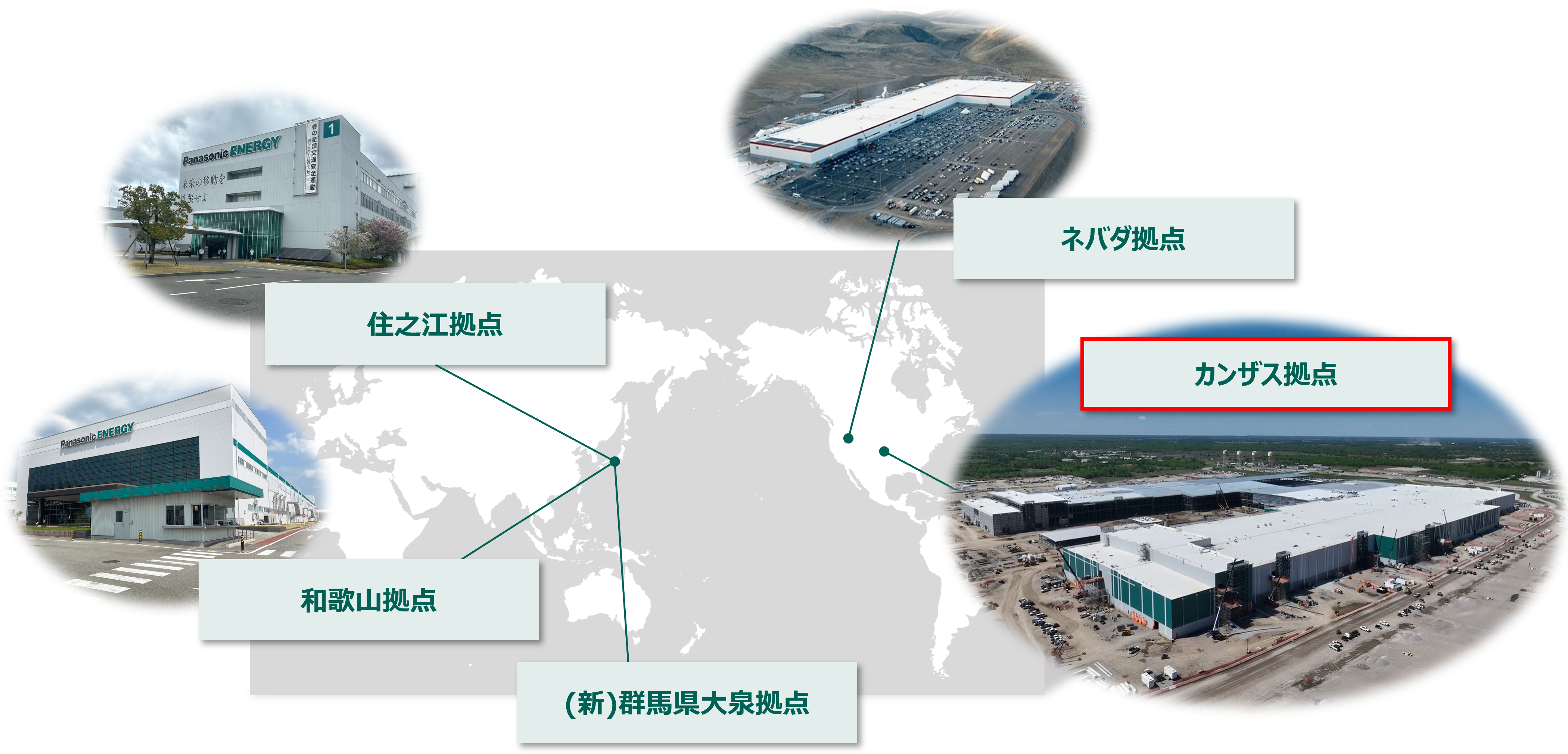

パナソニックエナジー様は、世界中で需要が高まっている車載向けバッテリーを、日本国内、および、北米の複数拠点で製造しています。今回、アメリカのカンザス工場における、円筒形リチウムイオンバッテリー製造工程において、歩留まり向上、品質の更なる向上のためにHALCONディープラーニングを大規模導入されました。

HALCONディープラーニング導入によるバッテリー検査の高度化

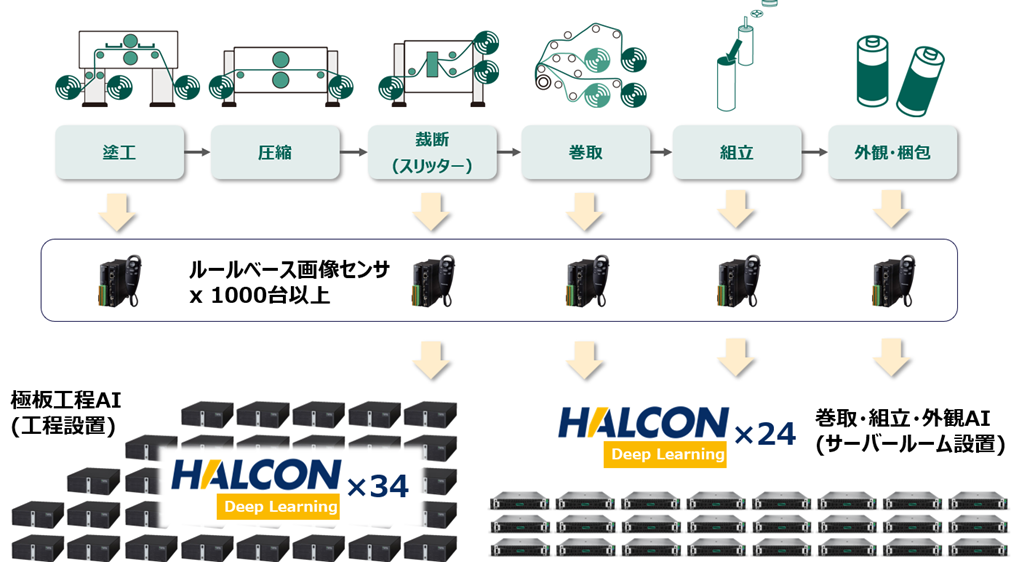

円筒形リチウムイオンバッテリーは下図のような工程で生産されます。まず金属薄膜にスラリーを塗工する工程、塗工した極板を圧縮する工程、スリット工程、巻取工程、そしてセルの組立工程、最後に外観検査と梱包の工程となっています。

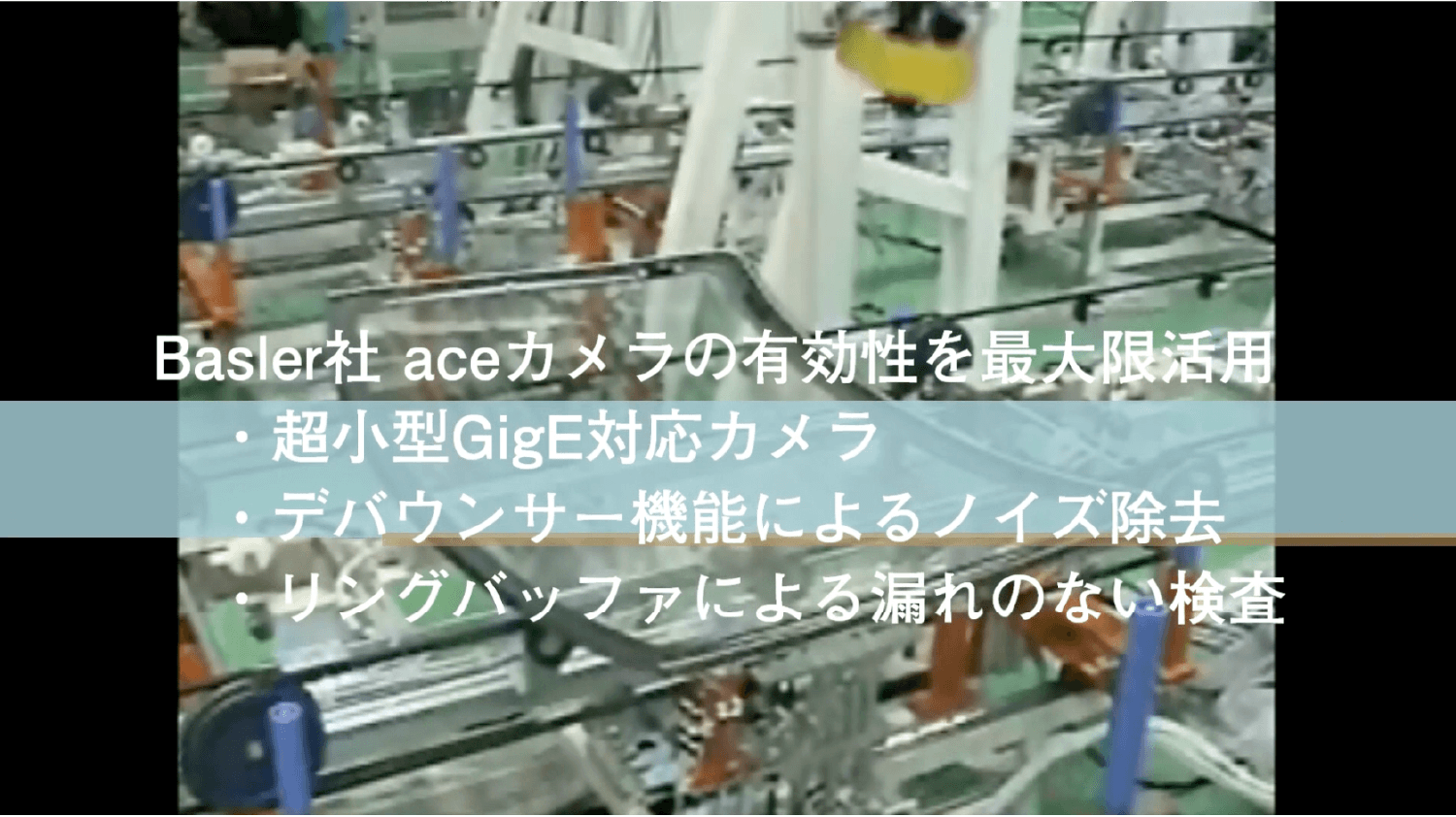

カンザス工場では、スリッター以降の各工程の検査にディープラーニング画像処理を導入し、ルールベース画像処理と組み合わせて、高い精度で不良品流出を防いでいます。

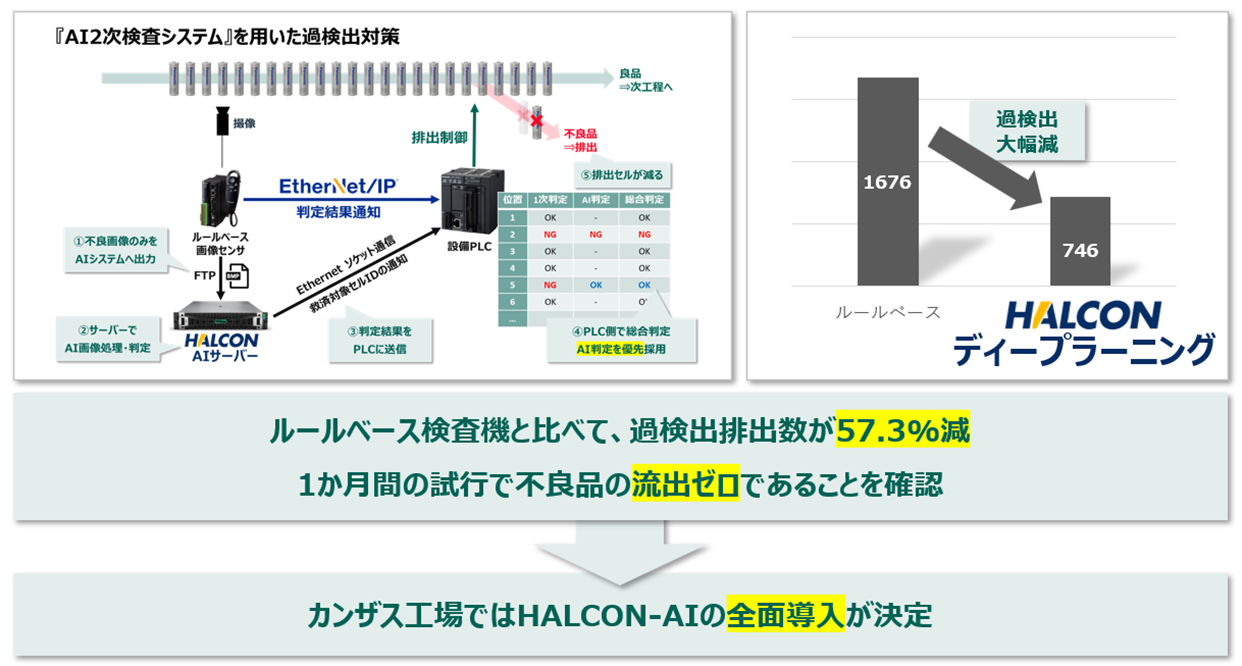

不良品流出ゼロと過検出半減を両立

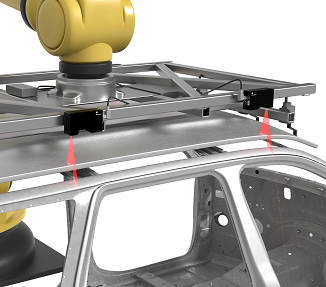

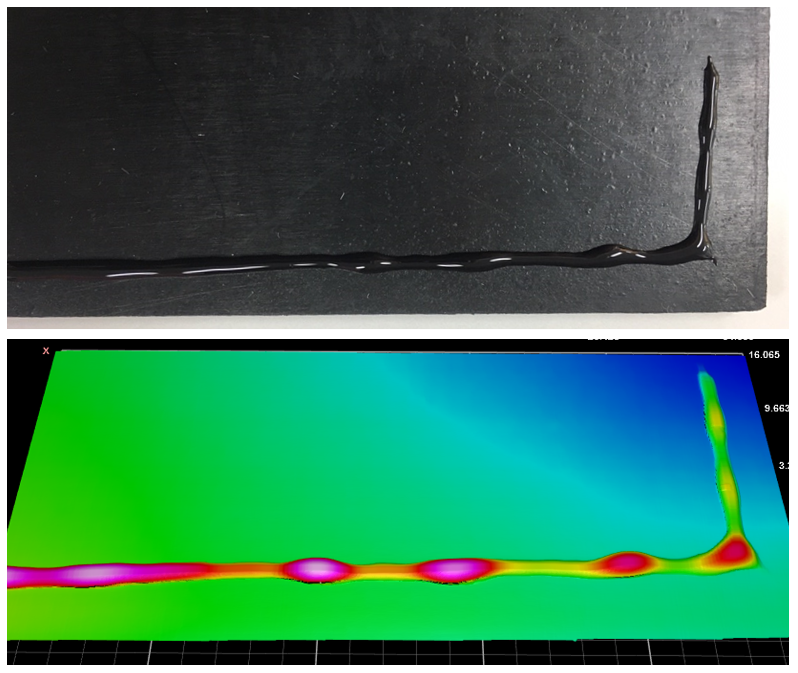

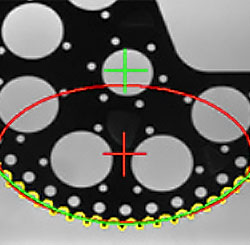

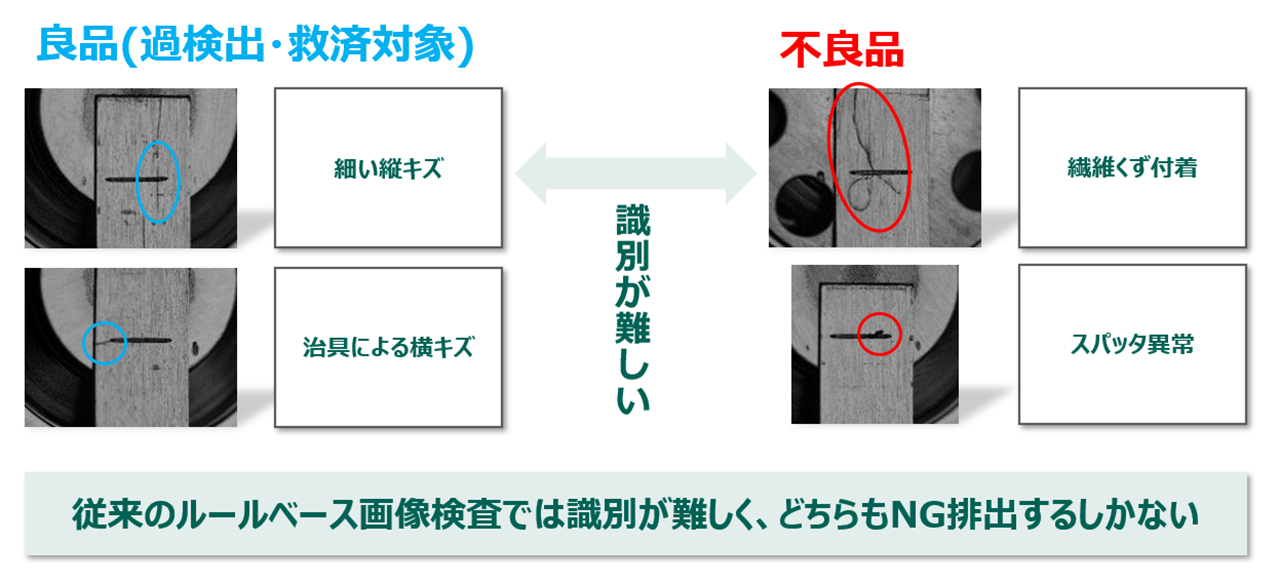

検査内容は多岐に渡りますが、その一例として、組み立て工程における電極タブのレーザー溶接痕検査を紹介します。

ここで挙げている左の「細い縦キズ」 「治具による横キズ」は良品ですが、右の「繊維くず付着」 「スパッタ異常」は不良品です。人間が画像を目視確認すれば判別は可能ですが、従来型のルールベース検査機ではこれらの識別は難しく、過検出気味に設定して運用していた、というのが実態でした。

従来のルールベース検査に加えて、HALCONディープラーニングによる判定機能を組み合わせた検証システムを国内拠点にてテストした結果、過検出排出数が57.3%減するという結果が得られました。また、より重要な「真の不良が流出していない事」も同時に確認でき、この検証結果から、HALCONディープラーニング検査の高い信頼性が証明され、カンザス工場への全面導入が決定いたしました。