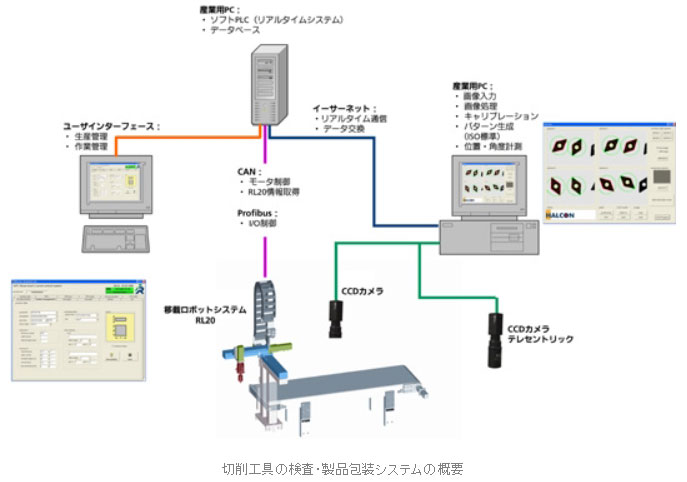

ROBOWORKER Automation GmbH社は、精密切削工具(ドリル)の制御、検査、そして包装までの全ての工程を自動化したロボットフィーダシステム(自動供給装置)の開発を進めて来ました。

切削工具を適切に検査・製品包装するべく、ROBOWORKER社製移載ロボット『RL20』を用いてトレーから1個ずつ切削工具をコンベヤーに移載します。そのコンベヤーは1部品当たり2秒という速度で動作させることができます。しかし、製造業者からの要求レベルは一日120,000個以上もの部品を生産するというものであったため、今回は4台のコンベヤーを平行して動作させることにより、1部品当たり0.5秒の速度を実現しました(移載ロボットは1台)。

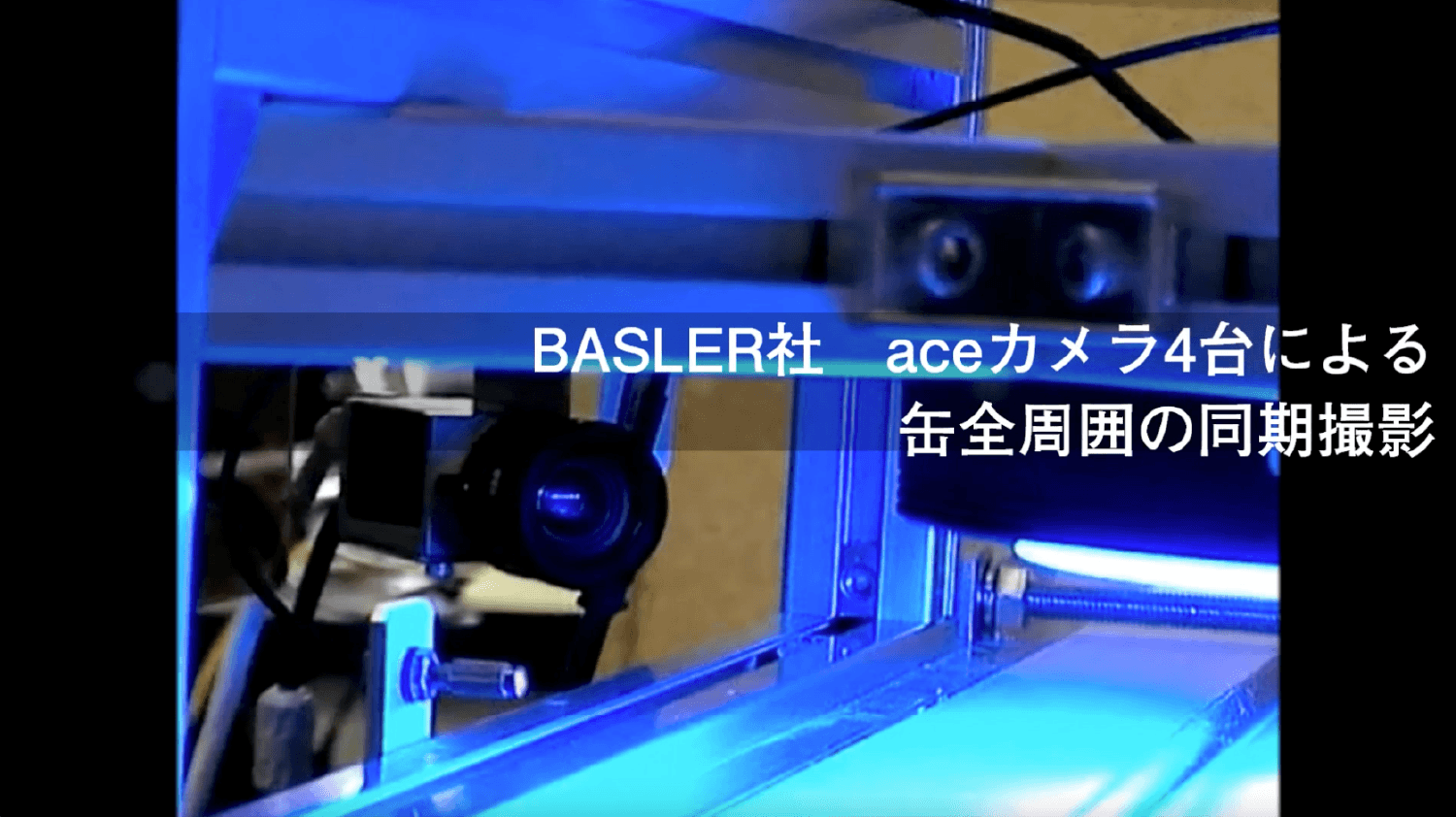

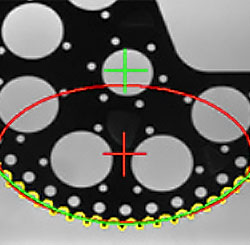

移載ロボットによりベルトコンベヤー上に約20mm間隔で置かれた部品は、その後マシンビジョンシステムへと搬送されます。そこでは画像処理を用いて様々な検査が行われ、位置や回転、内接円・外接円・穴の直径や角度といった形状特徴も計測されます。部品が検査領域を通過する際には、システムが各部品の向きをより判断しやすくするためにバックライトで照明されます。そして、PCに接続された数台のモノクロカメラにより、部品の画像がディジタル化されてPCに取り込まれます。

ROBOWORKER Automation GmbH社ホームページはこちら

●HALCONを用いたマシンビジョンの構築

ROBOWORKER社は機械工学の技術だけでなく、画像処理の技術についても10年の経験を持っています。ROBOWORKER社の技術者たちは、PC上で実行でき、かつ高度な要求にも対応できるハイエンドな画像処理システムを探してきました。また、将来的な案件への展開にも対応でき、広範囲な機能をカバーする汎用画像処理ライブラリを求めていました。「我々が初期のプロジェクトで使用していた画像処理ソフトウェアでは、複雑な包装や検査機能を実現するに耐えうる機能を有していなかった。しかしHALCONに出会うことで、今まで追求していた柔軟性、快適なプログラミング環境、高いロバスト性といったものすべてを手に入れることができた。」と、Michael Giray氏は語りました。MVTec Software GmbH社(ミュンヘン、ドイツ)が提供する画像処理ソフトウェアHALCONは、本システムにおける全てのマシンビジョンソリューションに採用されました。

●カメラキャリブレーション

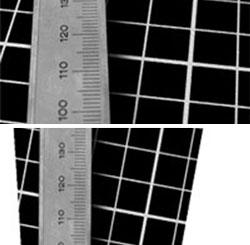

初期操作を始める前に、まずはカメラをキャリブレーションする必要があります。カメラキャリブレーションを実行すると、カメラの内部パラメータと外部パラメータの両方が自動的に計算されます。外部パラメータとは、得られた画像情報からロボットシステムの実世界での姿勢情報を表現するものです。これにより、カメラが対象物から傾いた状態で設置されていたり、レンズにより対象物の画像に歪が発生している場合でも、それらを修正して正確な計測が可能となります。

⇒ カメラキャリブレーションについては適用事例「画像矯正」参照。

●3次元位置決め

HALCONのカメラキャリブレーションにより、画像の各画素とロボットシステムの座標との関係が求まるため、画像処理で測定した位置情報はロボット装置にて再計算することなく実世界の情報としてそのまま利用できます。本システムでは、画像処理プログラムが切削工具の位置・傾き(x, y, θ)や各部品の座標情報を計算し、その情報をPCからPLC(ロボット制御装置)へと送信します。

●形状ベースマッチング

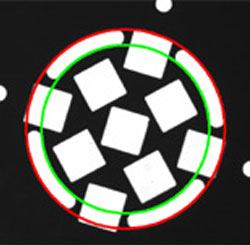

HALCONのパターンマッチングツールを用いることにより、たとえ部品が回転していても、また部分的に遮蔽していたとしても、各部品の位置や向きの情報を画像から抽出することができます。典型的なパターンマッチングの手法は対象物のグレイ値をベースにテンプレートとして登録しますが、HALCONの場合は対象物のエッジ情報をベースとする輪郭データをテンプレートとして登録します(形状ベース・マッチング)。これによって、照明の環境が変化しても信頼性の高い検出が可能となります。

⇒ パターンマッチングについては適用事例「リード計測」参照。

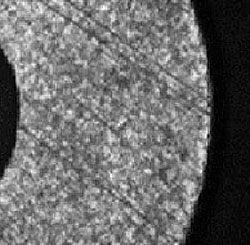

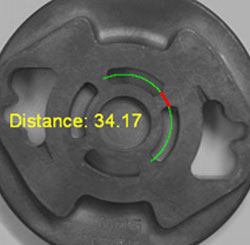

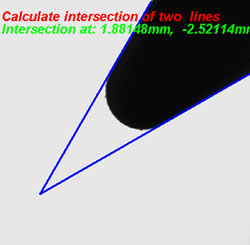

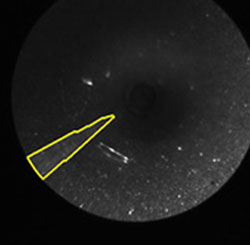

●2次元計測 ― サブピクセル精度のエッジ検出

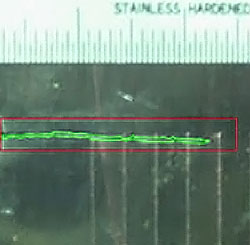

各部品の内接円や外接円、穴の直径などの寸法は、50μmの精度で計測されます。切削ドリル先端の半径や角度を計測する場合、HALCONのサブピクセル精度のエッジ検出アルゴリズムを利用します。これらのサブピクセル処理は、生産環境の悪い条件においてもロバストに動作します。また、欠陥品の検出やコンベヤー上の異物を見つけることもできます。それらの寸法計測が完了すると、ISO基準データに規定される良品の寸法制限や許容誤差と比較することで良品・不良品の判定が行えます。これにより各部品は、次の検査位置に搬送されるか、この時点で不良品として取り除かれることになります。

⇒ 高精度計測については適用事例「高精度計測」参照