自動化や省人化を進める中で、協働ロボットの導入が急速に進んでいます。人間と同じ作業エリアで協力して作業を行うこれらのロボットは、生産性向上と柔軟性の実現に大きく貢献しています。

しかし、人間とロボットが直接的に協働する環境では、従来の産業ロボット以上に安全対策が必要不可欠となっています。

本記事では、協働ロボットの安全対策について詳しく解説します。

協働ロボットとは何か?

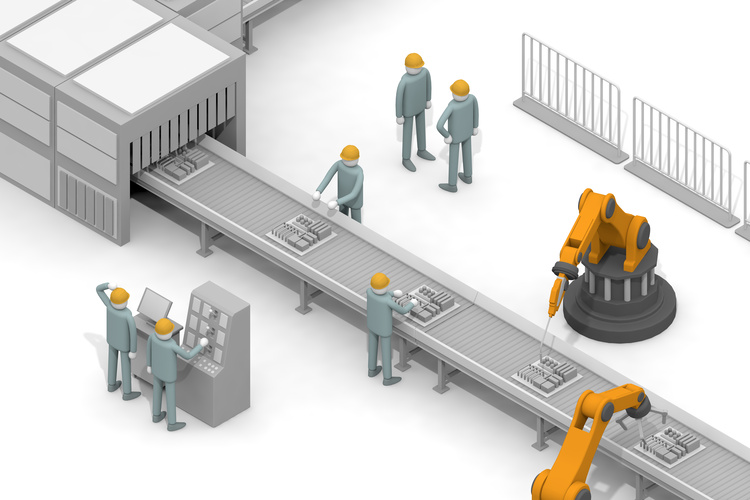

協働ロボットは、人間と同じ作業空間で安全に協力して作業を行うことを目的として設計されたロボットです。従来の産業ロボットとは異なり、人間と同じエリアで作業することを前提に設計されたロボットのことです。

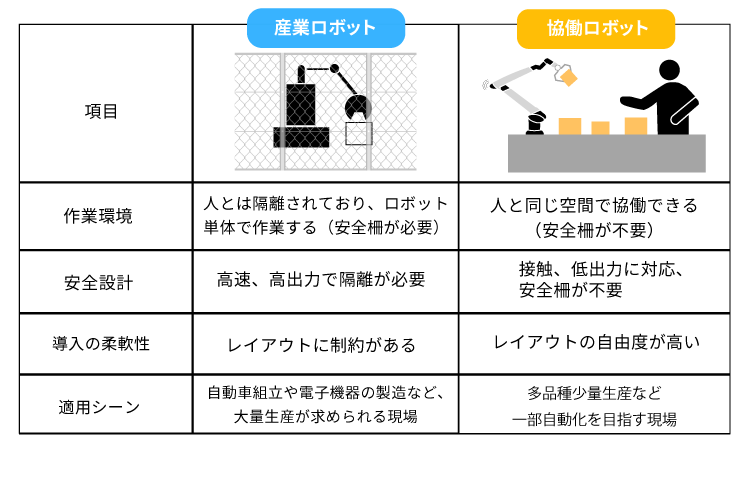

これまでの産業ロボットと協働ロボットの違い

産業ロボットは、主に自動車や電子機器などの大量生産の現場で導入されてきました。産業ロボットは高速かつ高精度で作業を行える一方で、人との直接接触を前提としていないため、安全性の観点から人と隔離して運用されるのが一般的でした。また、導入やプログラミングには高度な専門知識が必要で、柔軟な作業変更には不向きとされてきました。

一方、協働ロボットは、はじめにお伝えしたように人と同じ作業エリアで安全に協力しながら作業を行うことを目的に開発されたロボットのため、センサーや力制御機能を備え、人に接触した際に自動的に停止するなど、安全性に配慮した設計となっています。また、協働ロボットは安全策が不要かつ本体が小型な傾向があるため、限られたスペースで設置が可能です。

つまり、産業ロボットは「人と隔離して使うもの」、協働ロボットは「人と一緒に使うもの」という点が一番の大きな違いです。

産業ロボットと協働ロボットの比較

協働ロボットにおける安全性がなぜ重要なのか

協働ロボットに安全対策が必要な理由

協働ロボットは人と同じエリアで稼働するため、接触や衝突といったリスクが常に存在します。特に導入初期やプログラム変更時には、動作が不安定になることがあり、想定外の動きによって作業者が傷害を負う可能性も否定できません。

また、センサーの誤検知や、作業者がロボットの動作に慣れて注意が散漫になるといったヒューマンエラーやリスクの要因となります。これらを踏まえると、協働ロボットの導入には、事前のリスクアセスメントと、安全を意識した設計・運用体制が不可欠だといえます。

協働ロボットに潜むリスクとは?

協働ロボットの安全対策を軽視または不十分にした場合、重大なリスクが発生する可能性があります。

挟み込み事故

協働ロボットのアームと固定物の間に作業者の手指や腕が挟まれる事故です。力制限が不適切な場合、骨折や切断事故につながる可能性があります。特に、ワークピースとロボットハンドの間での挟み込みは検知が困難で、重篤な事故に発展しやすいパターンです。

衝突事故

ロボットアームの予期しない動作により、作業者の頭部や胴体に衝突する事故です。速度制限が不適切な場合、重傷を負う可能性があります。

転倒・転落事故

ロボットとの接触により作業者がバランスを崩し、転倒や高所からの転落が発生する事故です。特に脚立や作業台での作業中は、軽微な接触でも重大な事故につながります。

巻き込み事故

回転するエンドエフェクタ*や可動部に衣服や髪の毛が巻き込まれる事故です。安全カバーの不備や緊急停止の遅れにより、重篤な外傷を負う可能性があります。

国際安全規格と4つの運転モードとは

上記で述べたような最悪の事態を防ぐために協働ロボットの安全性は、複数の国際規格と国内法規によって規定されています。

日本においては、労働安全衛生法に基づく産業用ロボットの安全基準が適用され、さらに協働ロボット特有の追加要件が定められています。

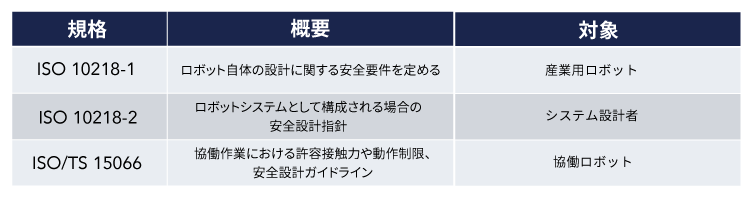

ISO 10218-1

ロボット本体の安全要件を規定し、機械的安全性、電気的安全性、制御システムの安全性などを包括的にカバーしています。

ISO 10218-2

ロボットシステム全体の安全性を規定し、設置環境、周辺機器との統合、運用手順などを含んでいます。

ISO/TS 15066

ISO/TS 15066は、協働ロボットの安全な運用を実現するための技術仕様書であり、特に人とロボットが同じ作業空間で作業を行う際の安全対策を詳細に規定しています。この規格では、以下の4つの協働運転モードが定義されています。

安全適合監視、停止機能

このモードでは、人が作業エリアに入ると自動的にロボットが停止します。レーザーセンサーやエリアセンサーを用いて人の存在を検知し、瞬時に動作を停止させることで安全を確保することができます。

人間が作業エリアからいなくなると、安全が確認された後にロボットは自動的に作業を再開します。

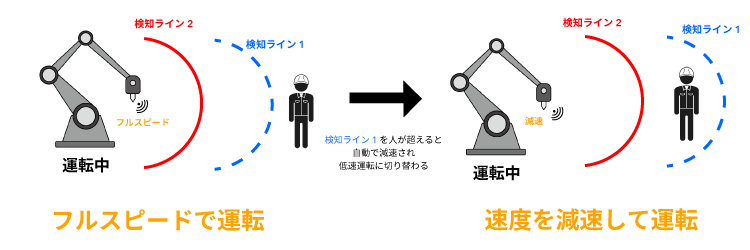

速度と分離の監視

安全センサーを用いて、人とロボットの位置と距離を常に監視します。人とロボットの距離が縮まると、ロボットの速度を段階的に落とし、設定された安全距離を下回る前に停止させることで、物理的な接触を回避します。人がロボットから離れると、ロボットは自動的に通常の速度で作業を再開します。

このモードによって、協働作業が可能となり組み立て作業や検査作業での効率的な協働作業を実現することができます。

本質的設計または制御による動力および力の制限

ISO/TS 15066で定められた力と圧力のしきい値を超えないよう、ロボットの設計や制御システムが設計されており、万が一ロボットが人に接触した場合でも、その接触力や圧力が人体に危害を与えない安全なレベルに制限されるようにするモードです。このモードでは、ロボットの速度や力を制限することで、安全性を確保します。作業員とロボットが近接して作業する必要があり、低速での運用が基本となります。

このモードでは、軽微な接触であれば作業を継続しながら協働することが可能で、最も自然な協働を実現することができます。

ハンドガイド

作業者がロボットのアームやツールに取り付けられたガイド装置を手で直接操作し、ロボットを目的の位置へ誘導するモードです。操作中は、ロボットは安全に制御された速度と力で動作します。ティーチング作業や精密な位置決めが必要な作業に最適です。

このモードでは、ロボットは人間の操作入力がある場合のみ動作し、入力が停止すると即座に停止するため、高い安全性が確保されます。

これらの4つのモードは、それぞれ使用されることもありますが、作業のフェーズや状況に応じて組み合わせたり、切り替えたりすることも可能です。どのモードを選択し、どのように設定するかはそれぞれのモードを理解し、適切な安全対策を選択することが重要です。

業界別適用事例と安全対策

多くの企業では協働ロボットの導入が進んでいますが、実際にどのような場面で協働ロボットが使われ、どのような安全対策が行われているのか業界別にご紹介します。

金属加工業界:危険作業の自動化に貢献

重い部品の持ち上げや溶接の補助作業など、高負荷作業の一部に協働ロボットを導入しています。

特にロボットと人の接触時のリスクが高い現場になるので、作業者に近づいた場合は確実に停止し安全を確保するよう設定しておくことが重要です。また、必要に応じて安全フェンスを併用することで、より高い安全性を確保することが可能になります。

自動車業界:部品組立や検査作業をサポート

自動車工場では、協働ロボットが部品のピッキングや組立作業、目視検査の補助に使われています。

ロボットの動作速度と力を制限し、作業者との協調動作ができるような設計にすることが重要です。また、接触検知センサーや非常停止ボタンの設置をしておくことで、より高い安全性を確保することが可能になります。

電子部品業界:精密な作業にも対応

電子機器の製造現場では、ネジ締めや基板の搬送、組立などで協働ロボットが活躍しています。

この業界では、静電気対策や位置制御の精度が求められるため、微細な動作と低速モードでの作業が中心です。作業者には操作マニュアルに基づいた教育を実施し、安全を確保することが重要です。

食品業界:衛生管理と安全の両立

食品加工の現場では、箱詰めやラベリング、パレタイジングにロボットが導入されています。(ラベリングやパレタイジングのロボットについて詳しくはこちら▶「今さら聞けないマテハンとは?機器の種類と業界別導入事例を一挙紹介!」)

防水・防塵対応のロボット(IP規格準拠)を使用すること、また、非接触センサーで人の動きを検知し、安全な距離で自動停止するように設計することが重要です。

医薬・化粧品業界:繊細な作業の支援に最適

ラベル貼りや充填作業、製品検査において協働ロボットが利用されています。

クリーンルーム対応の機体や、動作範囲を視覚的に明示することで、作業者とロボットの動線が重ならないよう安全に配慮することが大切です。

物流・倉庫業界:省人化と負担軽減

ピッキングや仕分け、棚搬送といった繰り返し作業にAMRなどの協働ロボットを活用することで、作業負担を軽減しています。

作業エリアを区分し、人が近づいた際にロボットが自動減速・停止するなど、事故を未然に防ぐ仕組みを構築することで、より高い安全性を確保することが可能です。

リンクスで取り扱っているAMRは、前後に2D LiDARセンサーとToFカメラを搭載し、360°の障害物検知が可能です。 これにより、人や障害物を素早く検知し、安全な距離を保ちながら停止することができます。

AMRに関するご質問やご相談がありましたら、リンクスまでお気軽にお問合せください。

| iRAYPLE AMR 優れたコストパフォーマンスと |

安全な協働ロボット導入のためのステップ

協働ロボットは、人と一緒に作業が出来るからこそ、導入前にしっかりと安全対策のステップを踏む必要があります。

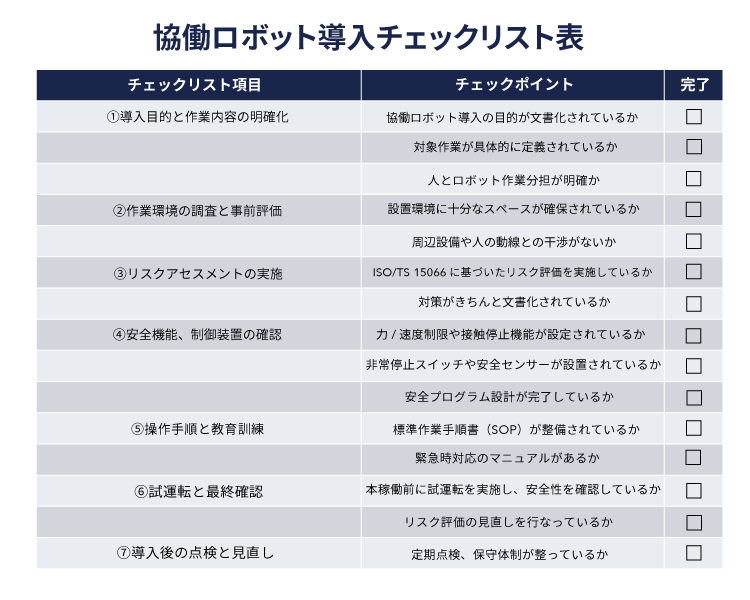

ステップ①:導入目的と作業内容の明確化

最初に行うべきは、「何のために協働ロボットを導入するのか」「どの工程を自動化・効率化したいのか」を明確にすることです。

たとえば、部品のピッキング、検査補助、搬送作業、組立補助など、どの作業にロボットを適用するかによって、必要な機能や安全対策の内容も変わってきます。現場の作業員がロボットとどのように関わるかも含めて、用途を具体化することが出発点です。

ステップ②:作業環境の調査と事前評価

次に行うのが、ロボットの設置予定場所や作業環境の確認です。作業スペースの広さ、床面の状態、照明、他の設備との距離などを把握し、人の動線や障害物との位置関係もチェックします。

この段階では、「人とロボットが共存する空間としてふさわしいか」を検討することが大切です。必要であれば、レイアウト変更や他設備との間隔の調整などを検討しましょう。

ステップ③:リスクアセスメントの実施

協働ロボット導入に向けて最も重要なのが、リスクアセスメントです。ロボットの動作によって生じる可能性のある危険を洗い出し、それぞれのリスクの大きさを評価します。

評価の結果、リスクが高いと判断された部分には、必ず技術的・管理的な対策を講じる必要があります。これは法律上の義務であり、安全衛生法や本記事内でも解説した国際規格(ISO 10218、ISO/TS 15066など)にも準拠する重要な工程です。

ステップ④:安全機能・制御設定の確認と設計

リスク低減のために、協働ロボットには多くの安全機能が備えられています。代表的なものには、力制限、速度制限、人検知センサー、非常停止スイッチなどがあります。

これらを適切に設定することで、「人と接触してもケガをしない」「危険を感知したらすぐに止まる」といった安全性が確保されます。メーカーの仕様だけに頼らず、自社の作業に合った制御設計を行うことが肝心です。

ステップ⑤:作業手順の整備と教育訓練の実施

ロボットが正しく安全に動作しても、それを使う人が誤った操作をすれば事故につながります。そのため、標準作業手順書(SOP)を整備し、作業員への教育・訓練を実施することが不可欠です。

ロボットの操作方法だけでなく、緊急停止のやり方、異常時の対応方法、安全確認ポイントなどをマニュアル化し、作業者に分かりやすく伝えましょう。

ステップ⑥:試運転・評価と最終チェック

本格稼働の前には、実際にロボットを動かし、想定どおりの動作と安全性が保たれているかを確認します。試運転の段階で、動線の干渉や動作の不具合、リスクの見落としなどを発見できるため事前に試運転を行うことはとても重要です。

必要に応じてリスクアセスメントの見直しや対策の追加を行い、安全性が十分に確保された状態で本稼働へと移行します。

ステップ⑦:導入後の継続的な点検と見直し

導入が完了して終わりではなく、協働ロボットの安全運用は導入後も継続的な点検・見直しが重要です。たとえば、作業内容が変わった場合や、人員が入れ替わった場合には、改めてリスク評価を行いましょう。

押さえておくべきポイントをまとめたチェックリストをご用意したので、ぜひご活用ください。↓

まとめ

協働ロボットは人間と同じ作業空間で「安全に」「協力して」作業を行うロボットで、従来の産業ロボットとは異なり人との直接的な協働を前提とした設計になっています。人との接触リスクが常に存在するため、事前のリスクアセスメントが必要不可欠です。昨今では様々な業界で導入が進んでおり、各業界の特性に応じた安全対策が講じられています。安全な導入のためには、目的の明確化から継続的な点検・見直しまで7つのステップを踏むことが重要で、適切な安全対策により生産性向上と安全性の両立が可能になります。

LINXについて

株式会社リンクスは、最先端の技術を世界中から誰よりも早く発掘し、技術力と経験を持って製造現場に実装する、テクノロジープロバイダです。

私たちのミッション

「世界の天才たちの夢を、ビジネスに。 -技術立案、日本を取り戻す-」

私たちは、まだ世界から発見されていなかった天才たちが作り出した技術を送り届けています。しかし、ただ新しい技術を発見するだけではなく、それぞれの現場に適応できるよう、技術を磨き、お客様へ届けることをミッションとしています。

私たちのビジョン

「工場から人を消す -究極の生産効率の最適解を届ける-」

私たちリンクスは世界中から最適な技術を探し出し、組み合わせ、究極の生産効率を実現することで日本の国力を再び上げることを目指しています。

リンクス製品ページ