近年、物流業界では効率化やコスト削減が急務となっています。その中で注目されているのが倉庫の自動化です。自動化は業務の効率を大幅に向上させ、また、労働環境の改善にもつながるため、多くの企業が導入を検討しています。この記事では、倉庫自動化によって解決できる課題から、導入する際のポイント、導入事例まで詳しくご紹介します。

倉庫自動化の意味とそのメリットとは?

倉庫自動化とは?

倉庫自動化とは、倉庫内の業務を効率化するために最新のマテハン機器等を活用して、倉庫内の業務を自動化することです。倉庫内の業務を自動化をすることにより、商品の在庫管理、ピッキング、発送などを効率化、省人化できる場合があります。(マテハン機器について詳しく知りたい方はこちらもチェック▶「今さら聞けないマテハンとは?機器の種類と業界別導入事例を一挙紹介!」)

倉庫自動化のメリットや目的

①人手不足への対応・省人化

少子高齢化や物流需要増加により、物流業界では慢性的に労働力不足が深刻化しています。

AGVやAMR、マテハン機器を導入することで、単純作業を自動化し、省人化や人員の最適配置を図ることができます。

| iRAYPLE AMR 優れたコストパフォーマンスと |

②作業効率の向上・生産性改善

倉庫内の搬送、ピッキング、仕分けなどを自動化することで、作業時間を短縮したり、生産性の向上を図ったりすることが可能です。また、24時間稼働が可能になるので、波動対応*・繁忙期の安定稼働が実現できます。

*波動対応・・・物流波動の変動に合わせて社内のリソース(倉庫スペース、スタッフ人数、在庫数など)を配分して業務効率を維持すること。

③作業品質の安定化・誤出荷防止

ヒューマンエラー(誤ピッキング、誤仕分け)を、自動化することによって削減することも可能です。また、作業が簡易化されることで、採用や新人教育の負担が減る場合もあります。

④コスト削減・競争力強化

省人化による人件費の削減だけでなく、ミスによる返品・クレーム対応などにかかるコストの削減も見込めます。

⑤作業者の安全確保・労働環境改善

重量物・高所などの危険作業をロボットに任せることで、作業負荷や労災リスクを低減することが可能です。快適な作業環境を整え、離職防止・採用難の改善にも寄与するでしょう。

⑥DX・スマート物流の基盤構築

自動化+システム連携により、物流データを活用した在庫の管理や最適化を行うことができます。経営判断の迅速化・最適化に役立つ場合もあります。

倉庫自動化におけるデメリットとその対応策

一口に倉庫自動化と言っても、ただ機械を導入し、自動化をすれば良いというものではありません。倉庫自動化のデメリットも理解した上で、自社の環境に適しているかを検討しましょう。

デメリット①

高額な初期投資とその後のメンテナンス費用

倉庫自動化をするにあたり、導入するための設備投資やソフトウェアの導入費用は高額になることがあります。また、導入後も定期的なメンテナンスやアップデートが必要不可欠になってくるため、メンテナンスコストがかかってきます。

対応策

ROIを事前に試算し、一気に全てを変更するのではなく、段階的に導入(スモールスタート)から初めてみましょう。また、リースやサブスクリプション型での導入を活用したり、ベンダーとの保守契約を最適化し、長期視点でコスト管理をすることも必要です。

デメリット②

新しい体制の構築

機器の導入などにより、作業のフローやプロセスが変更されるため、これまでの業務フローを大幅に変更する必要があります。新たに作業方法を取得する必要があるため、慣れるために時間がかかります。また、自動化するにあたって技術的な知識やシステム管理スキルを持つ人材の採用が必要になる場合もあります。

対応策

機器の導入と並行して、現場向けの教育マニュアルを作成してプログラムを実施したり、専門人材を外部委託や派遣社員の採用で補ったりしましょう。DX推進室や自動化推進担当者を設け、組織内に知見を蓄積していくことも大切です。

デメリット③

システムエラーのリスク

自動化システムを導入した場合、システムエラーやシステムダウンが発生すると、倉庫内の作業が滞る可能性があります。

対応策

リスク管理をしっかりと行い、エラーが発生した際に迅速に対応できるよう、バックアップ体制や予備ルートを構築しておくことで、システムエラーによる影響を最小限に抑えることができるでしょう。また、日頃から定期的なシステム点検と迅速な障害対応体制を構築しておくことも大切です。

倉庫の中を賢く管理!倉庫自動化の具体的な方法

倉庫自動化の導入にはさまざまな方法があり、自社のニーズに適したシステムやロボットを選定することがとても重要になってきます。

倉庫自動化を叶えるシステム紹介

立体自動倉庫システム(AS/RS:Automated Storage and Retrieval System)

立体自動倉庫システムは、物流の効率化を最大化できるよう、商品などの入庫、保管、出庫をすべて自動化する倉庫システムです。天井の高さまでラックを設置し、在庫を保管することが可能なため、限られたスペースを最大限に活用し、保管効率の最大化を図れます。保管する荷姿や運用用途によって、適切なシステムを選定する必要があります。

| ■パレット型 パレット単位で商品の保管や取り出し管理する倉庫で、高い位置まで積み上げることができるシステムです。重量物、大容量向けで、食品・部品・製品倉庫に適しています。 |  |

| ■バケット型(ケース型) ケース・小箱・コンテナ単位で保管や取り出しを管理する倉庫で、小物や軽量物を取り扱うのに最適なシステムです。1オーダー単位でピッキングをするのに向いているため、EC物流・部品・医薬品の倉庫に適しています。 |  |

自律移動ロボット(AMR/AGV)

AMRなどの自律移動ロボットを活用して、商品や棚自体を自動で移動させられるシステムです。ピッキング作業者が定位置で作業することが可能で、レイアウト変更などの柔軟な対応が可能です。多品種少量在庫を管理する倉庫に適しています。 AMRやAGVについて詳しく知りたい方は、こちらの記事も併せてご覧ください。▶「AGVとAMRの違いや特徴を徹底解説!搬送ロボットの種類とは」 |  |

| iRAYPLE AMR 優れたコストパフォーマンスと |

倉庫管理システム(WMS:Warehouse Management System)

倉庫管理システムは、倉庫内の「在庫管理」「入出庫管理」「ロケーション管理」「作業指示」などを一元管理することができるシステムです。人手や紙、エクセルなどでは難しい在庫の管理や、作業の見える化と最適化を実現し、倉庫業務全体の効率化・品質向上を支えるITシステムです。在庫の過剰や不足を防ぐことに役立つので、コスト削減にも繋がります。また、倉庫管理システムによって、どの商品をどこから取り出せば良いかを正確に指示してくれるため、作業効率もアップします。マテハン機器などの自動化設備と連携すると、より効率化を図れるでしょう。

マテハン機器の種類や用途について詳しく知りたい方は、こちらの記事も併せてご覧ください。▶「今さら聞けないマテハンとは?機器の種類と業界別導入事例を一挙紹介!」

倉庫自動化を成功に導くために気をつけたいこと

倉庫自動化を成功させるためには、ただ闇雲にシステムや機器を導入するのではなく、いくつかの重要なポイントを押さえることが重要です。

目的と課題の明確化

省人化、作業効率UP、品質向上、データ活用など、自社が何を達成したいのかを明確に設定しましょう。また、現状の作業課題、労働環境、コスト構造を可視化して、自動化の必要性を社内で共有・検討しましょう。

現場巻き込み・現場目線の設計

経営判断だけでなく、現場スタッフと一緒にプロセス見直し・機器選定を行うことも重要です。

「現場で使いやすいか」「作業者が納得できるか」を重視し、現場のニーズに合った技術選定を心がけましょう。

段階的導入(スモールスタート)と効果検証

いきなり全面導入ではなく、限定エリア・工程で試験導入→効果検証してから拡大していくようにすると、現場の混乱も少なく、リスクを最小限に抑えながら進められるでしょう。初期段階で得られた結果をもとに、必要な調整を加えながら徐々に進めていくことが倉庫自動化を成功させる鍵となってきます。

適切なベンダー選定とパートナーシップ

ニーズにあったシステムや機械を選定することももちろん大切ですが、導入後も伴走支援できる、現場理解・サポート力のあるベンダー選びが重要です。自動化システムは複雑であるため、運用中にトラブルが起きる可能性もあります。コストだけでなく、トラブル時の対応力、運用教育、改善提案力も重視し、長期的にサポートしてくれるベンダーを選ぶことが重要です。

システム連携計画

自動化機器単体ではなく、WMSなどのシステムと連携する場合、データ活用・最適化を実現できるように設計しておきましょう。倉庫全体の「見える化・最適化」により、持続的に成果を出せる仕組みを作ることが望ましいでしょう。

リスク管理・BCP整備

システム停止・トラブル時の手順(手動切替など)を事前に整備しておくと、いざというときに慌てずに済みます。業務継続計画(BCP)にも組み込み、安全・安心な運用体制を構築しておくと良いでしょう。

効果の検証と継続改善の文化づくり

導入後は、「作業効率がどのくらいあがったのか」「どのようなメリットが得られたのか」などシステムの効果を定期的に検証し、効果検証の結果をもとに、システムの問題点や改善点を見つけていくことが大事になっていきます。改善点を見つけ、一つ一つ解消していくことでより効率的な自動化が可能になります。作業時間、誤出荷率、稼働率など、導入効果をKPIで可視化し、定期的にレビューするようにしましょう。

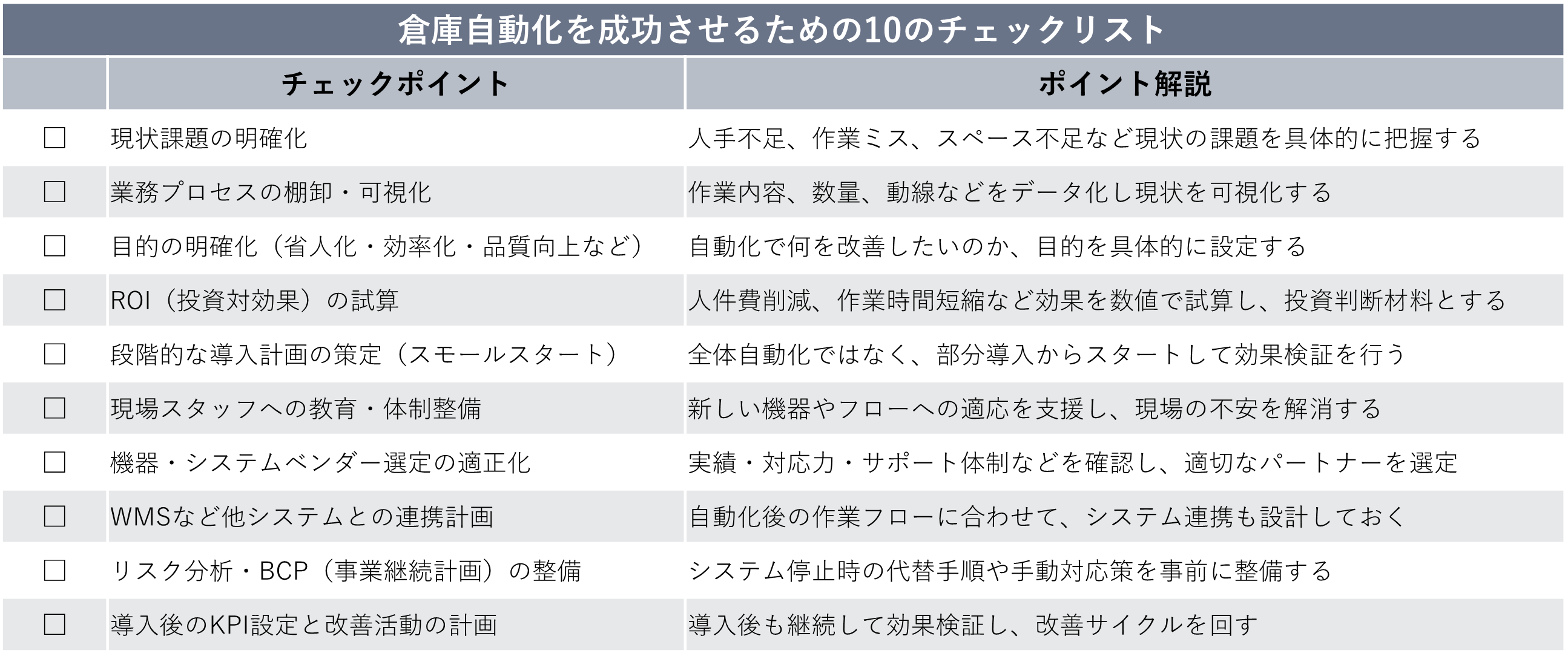

チェックリストをご用意したので、宜しければご活用ください。↓

倉庫自動化に成功した事例

最近では多くの企業が倉庫自動化し、業務のスピードや精度、作業員の負担軽減などの面で大きな成果を上げています。ここからは、倉庫自動化に成功した代表的な事例を紹介します。

Hayabusa(釣り具メーカー)

釣り具メーカーのHayabusaは、2万点以上の製品を取り扱っており、従来の手作業による在庫管理では効率が悪く、ピッキング作業に時間と労力がかかっていました。そこで、日本で最大規模の倉庫自動化システムを導入し、76台のロボットと22,933個のビン(コンテナ)で構成することにしました。また、WMSも導入することでリアルタイムでの在庫の管理を可能にしました。

これにより、ピッキング速度が従来の3倍、倉庫のスペースの有効活用によるコスト削減、出荷リードタイムの短縮により165%の販売増加を実現することができました。

(引用元:https://www.autostoresystem.com/jp/cases/warehouse-automation-a-boon-to-japans-hayabusa)

株式会社第一倉庫冷蔵(冷凍食品物流)

第一倉庫冷蔵株式会社は、大手食品卸から受託した複数のチェーンストアの店舗に各種冷凍食品を出荷する「量販店向け冷凍物流センター」を運営しており、従来の手作業による管理では、多様な製品の迅速な出荷が難しく、作業効率の低下が課題となっていました。

そこで、冷凍仕様のケース自動倉庫を導入し、1日当たり12,500ケースの出荷に対応できるシステムを構築したり、無線ハンディターミナル、オートラベラ、コンベヤラインなどを導入したりすることで、作業時間の大幅短縮と誤出荷などのミスを削減することに成功しました。

(引用元:https://www.daifuku.com/jp/solution/casestudy/case010/)

株式会社虎の穴(小売業者)

日本の書籍・コミックアート小売業者である株式会社虎の穴は、需要の増加に伴い、EC機能の強化をはかりました。もともと物流センターにピッキングシステムを導入していたものの、手作業に依存している部分があったり、作業員の棚間の移動が多かったりと、非常に効率の悪い状態が続いていました。そこで、倉庫自動化システムと、それに連携するマテハン機器を導入することにより、24時間稼働の実現やピッキング効率の向上、倉庫スペースの最適化など、様々な課題を改善させました。

(引用元:https://www.autostoresystem.com/jp/cases/toranoana-increases-picking-efficiency-70-with-autostore)

まとめ

倉庫自動化は、人手不足や作業効率の限界、コストの増加といった問題を解消し、業務効率化やコスト削減、品質向上に繋がります。近年では自動化を導入している企業が増加しており、今後の物流業界を変えていくためにも自社に最適な自動化システムを導入し、抱える課題を解決しましょう。

リンクスでも、倉庫や工場の自動化を叶えるマテハン機器を扱っています。お気軽にご相談くださいませ。

LINXについて

株式会社リンクスは、最先端の技術を世界中から誰よりも早く発掘し、技術力と経験を持って製造現場に実装する、テクノロジープロバイダです。

私たちのミッション

「世界の天才たちの夢を、ビジネスに。 -技術立案、日本を取り戻す-」

私たちは、まだ世界から発見されていなかった天才たちが作り出した技術を送り届けています。しかし、ただ新しい技術を発見するだけではなく、それぞれの現場に適応できるよう、技術を磨き、お客様へ届けることをミッションとしています。

私たちのビジョン

「工場から人を消す -究極の生産効率の最適解を届ける-」

私たちリンクスは世界中から最適な技術を探し出し、組み合わせ、究極の生産効率を実現することで日本の国力を再び上げることを目指しています。

リンクス製品ページ