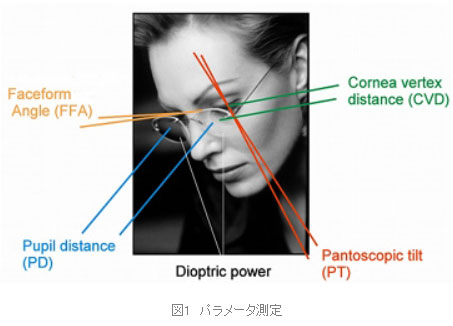

遠近両用眼鏡の最適なパフォーマンスを発揮するには、自分にしっかりとフィットするフレームおよびレンズをオーダーメイドで製作するのが最良の手段です。しかし、そういった眼鏡を製作するにはフレームやレンズの位置や角度といった多くのパラメータを測定する必要があり、従来は手作業で行っていたために多くの手間と時間がかかるわりには、高い精度を確保するのが困難でした。今回はこれらの問題をHALCONの採用により解決したRodenstock社をご紹介します。

●はじめに

世界各国で眼鏡を提供するRodenstock社は、オーダーメイドで必要となるすべての複雑なパラメータを1秒程度で自動的に計測する装置(ImpressionIST)を開発しました。本装置が提供する機能をまとめると、眼鏡に関する情報を対話形式で提供し、何種類もの眼鏡のサンプルを選択でき、3次元ビデオシステムにより眼鏡の理想寸法を計測し、そして眼鏡の品質に関するコンサルテーションまでを提供します。

●3次元ビデオシステムの概略

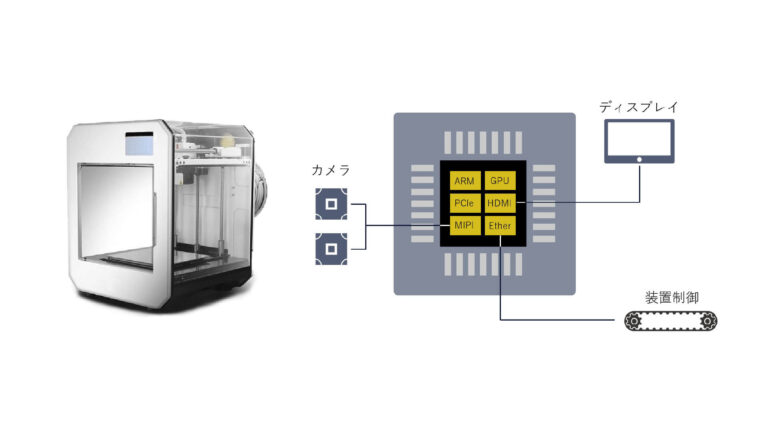

被験者の顔を測定する3次元ビデオシステム(特許取得中)は、フレーム・レンズの自動調整を可能な限り簡単に実現できなければ眼鏡ショップ店頭での採用は難しくなります。そこで、それら3次元情報の計測は、被験者が75cm離れた半透明のミラーの前に立つだけで実現されるよう設計されました。そのミラーの裏には画像処理システムが搭載されていて、2台のカメラで画像を同時に撮影します。1台のカメラは正面から、もう1台のカメラは下方側部から撮影します(図2)。

●HALCONによる計測

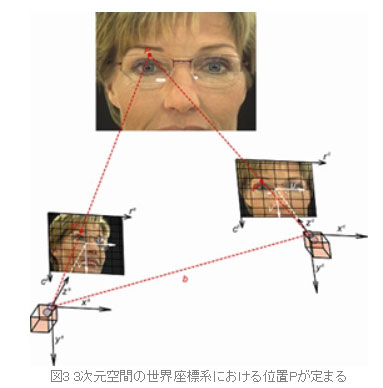

画像処理のソフトウェアにはMVTec Software GmbH社が開発するHALCONを採用しました。3次元情報を取得するには、2台のカメラのCCDにおける位置(P1, P2)と、対象の位置(P)から構成される三角形を計測することで3次元空間の世界座標系における位置P(x, y, z)が定まることになります(図3)。この三角形を構成するには、2台のカメラの相対位置を事前に取得する必要があります。そのために、HALCONが提供する3次元カメラキャリブレーションを行います。3次元カメラキャリブレーションは、HALCONの提供する機能を用いて簡単に実現することができます。

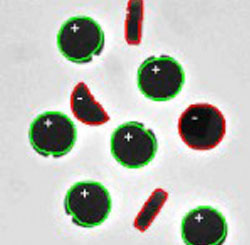

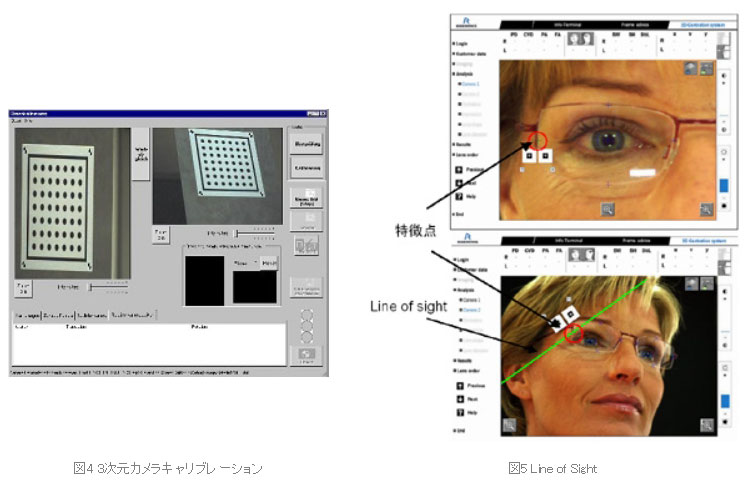

精密に印刷されたキャリブレーションプレートを両方のカメラに映るよう設置し、角度および位置を変えて20枚程度撮影します(図4)。それらの画像をHALCONの関数に渡すだけで、キャリブレーションプレート上のドット位置の計測を自動的に行い、その情報からカメラの外部パラメータ、内部パラメータ、そして2台のカメラの相対位置を自動計測してくれます。

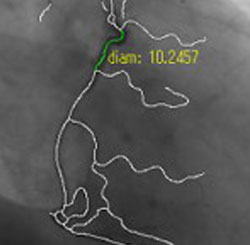

重要なのは、このカメラキャリブレーションの作業は、装置を製造した際に一度行うだけでその後は必要ないことです。次に、目の瞳およびフレームのいくつかの箇所から特徴点を抽出します。この特徴点の位置を正面のCCDに映る位置P1として計測すると、世界座標系である3次元空間における実在の位置PはP1を延長した直線上の“どこか”に存在すると定義できます。これをLine of Sightと呼びます(図5)。そして、もう一方の側方のカメラから同じ特徴点の位置P2をサーチすると、それは正面のカメラから見たLine of Sightの直線上に存在することになります。これにより、正面カメラと側方カメラの特徴点の位置が交差する点を、Line ofSight上で抽出することにより、3次元空間における世界座標系の位置P(x, y, z)を抽出することができます。これらの計算もHALCONの関数を利用するとすべて自動的に行ってくれます。

●さいごに

HALCONを採用した計測により、眼鏡のフレームおよびレンズをオーダーメイドにて製作するのに必要なパラメータをすべて自動的に取得することができるようになりました。Rodenstock社は本装置による計測が十分な精度と再現性が確保できていることを確認しています。