物流業界は今、大きな転換期を迎えています。人手不足や配送ニーズの多様化により、従来の人手頼みの業務運用では限界が見え始めています。こうした課題を打破する鍵が「物流の自動化」です。本記事では、最新技術を活用した物流自動化の導入方法と成功事例、導入時のポイントについて詳しくご紹介します。

物流業界における自動化とは?

物流自動化とは、倉庫内作業や配送工程における繰り返し業務をロボットやAIで代替し、業務の効率化と省人化を図る取り組みです。

物流の今昔物語~昔の物流と今の物流の違い~

昔の物流:人と経験に依存した世界

かつての物流現場は、まさに「人の力」が中心でした。倉庫内では作業員が手作業で商品をピッキングし、重い荷物を人力で運び、フォークリフトも熟練した作業員が操縦していました。在庫管理は紙の台帳やExcelシートで行われ、商品の所在確認には倉庫内を歩き回る必要がありました。

配送計画も人の経験と勘に依存していました。ベテランの配送担当者が頭の中で最適なルートを組み、積み込み作業も「このパレットにはこの商品を何個まで積める」という感覚で行われていました。コンテナへの積み込みでは、熟練作業員の技術が物を言い、同じ作業でも人によって効率が大きく異なっていました。

そして何より、物流は「商品を運ぶ」という単純な機能でした。お客様は「商品が届けばよい」という時代で、配送日時の指定も限定的でした。

今の物流:テクノロジーが支える高度なシステム

現在の物流現場は、テクノロジーによって劇的に変化しています。

詳しくは後述しますが、自動化・ロボット化の進展により、人間は監視・管理役に回り、重労働から解放されつつあります。

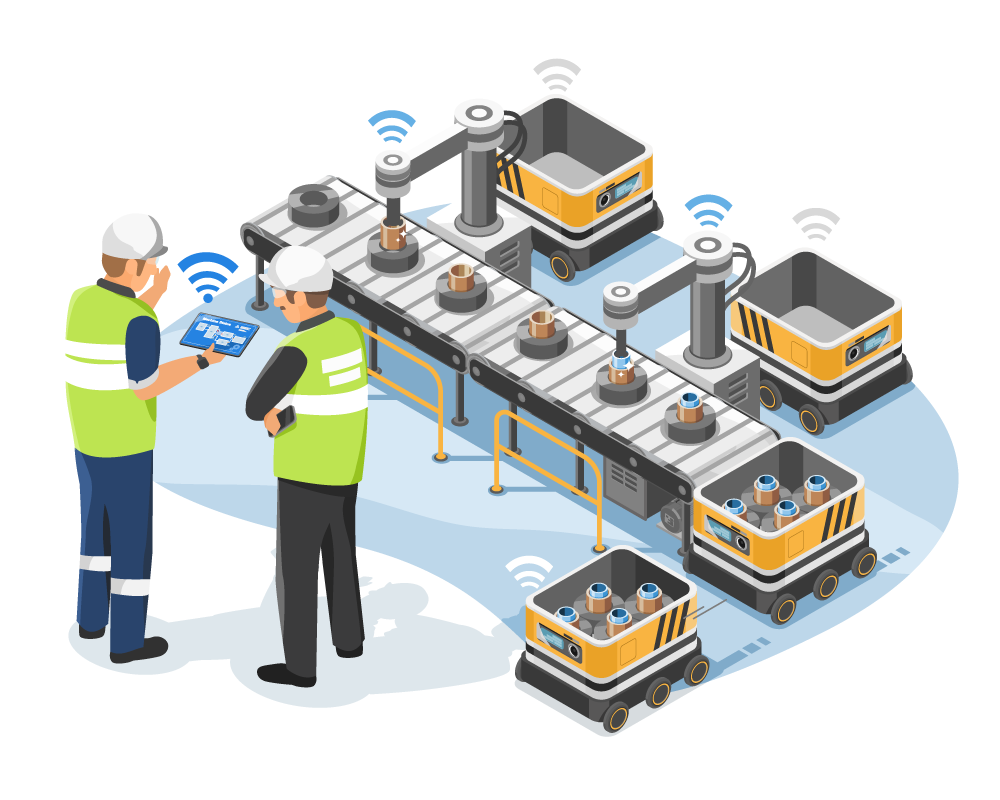

また、データとAIによる最適化が行われることで、最適で最短な配送ルートを自動計算されたり、需要予測により適切な在庫量が自動算出され、積み込み最適化システムが無駄のない配置を導き出したりします。

顧客体験もぐっと改善されました。昨今では即日配送や時間指定配送が当たり前となり、配送状況のリアルタイム追跡も可能です。返品・交換の簡素化、置き配サービスなど、お客様の利便性が大幅に向上しています。

なぜ今物流倉庫の自動化が求められるのか

近年、EC市場の急成長や慢性的な人手不足が続く中で、正確かつ迅速な出荷体制の構築が企業に求められています。加えて、物流現場では高齢化が進んでおり、人的リソースに依存する運用体制には限界が生じています。こうした背景から、人的負担を軽減しつつ生産性を維持・向上できる「自動化」のニーズが高まっています。

また、近年では持続可能性への取り組みにも注力が集まっており、環境負荷の軽減と社会的責任の観点から、グリーン物流の実現が求められています。配送効率化によるCO2削減、梱包材の削減など、持続可能な物流への転換が急務です。

世界的な物流自動化の進展状況

海外ではAmazonやAlibabaなどが大規模な自動倉庫を運用しており、AIとロボットによるピッキング・搬送システムが当たり前になりつつあります。日本でも大手物流企業を中心に自動化の導入が進んでおり、中小規模の倉庫にも導入可能なソリューションが増加しています。

物流を自動化するには?

ロボットやシステムの導入は、物流業界における人手不足解消、作業効率の向上、コスト削減などの課題を解決する有力な手段です。本章では、自動化に貢献するロボットとシステムの一例をご紹介します。

物流自動化における主要な「ロボット」

1.搬送・運搬ロボット

■AGV(無人搬送車)

倉庫内で商品や部品を自動搬送するロボット。磁気テープやレーザーガイドに沿って移動し、人手による運搬作業を削減します。

■AMR(自律移動ロボット)

センサーとAIを活用して自律的に経路を判断・移動するロボット。AGVより柔軟性が高く、障害物回避も可能です。

(AMRとAGVの違いについて詳しく知りたい方はこちら▶「AGVとAMRの違いや特徴を徹底解説!搬送ロボットの種類とは)

| iRAYPLE AMR 優れたコストパフォーマンスと |

2.仕分けロボット

■ピッキングロボット

商品棚から必要な商品を取り出すロボット。吸着や把持機能を持ち、形状の異なる商品にも対応できるものが増えています。

■ソーターロボット

商品を配送先別に自動仕分けするロボット。高速処理が可能で、配送センターで重要な役割を果たします。

3.積み込み・積み下ろしロボット

■パレタイジング/デパレタイジングロボット

パレタイジングロボットは、商品をパレットに積み付ける作業を自動化するロボット。重量物の取り扱いや規則正しい積み付けが得意です。

反対にデパレタイジングロボットは、パレットから商品を取り下ろす作業を行うロボット。入荷作業の効率化に貢献します。

■バンニング/デバンニングロボット

バンニングロボットは、コンテナ、トラック、パレット、ボックスなどの運輸媒体に商品を最適に詰め込むためのロボット。

反対にデバンニングロボットは、コンテナ、トラック、パレットなどの運輸媒体から商品を自動で取り出し・荷下ろしするロボットです。

■AGF(無人搬送フォークリフト)

無人で荷物の上げ下ろしや搬送などの作業をするフォークリフト型のロボット。工程間搬送や製品保管・入出庫、出荷荷揃え、ピッキング、積み付け・積み降ろしなどの自動化に役立ちます。

物流自動化における主要な「システム」

1. WMS(Warehouse Management System)- 倉庫管理システム

物流自動化の中核となるシステムです。倉庫内の在庫管理、入出庫管理、ロケーション管理を行います。AGVやピッキングロボットに作業指示を出し、商品の所在をリアルタイムで把握する倉庫運営の司令塔です。

2. WCS(Warehouse Control System)- 倉庫制御システム

ロボットを制御するシステムです。AGF、バンニングロボット、コンベヤなどの自動化機器を直接制御します。WMSからの指示を受けて、各ロボットに具体的な動作命令を送る「現場の管制官」的な役割です。

3. TMS(Transportation Management System)- 輸送管理システム

配送を最適化するためのシステムです。配送ルートの最適化、配車計画、運送会社との連携を行います。AIを活用した最適ルート計算や配送状況のリアルタイム追跡により、輸送効率を大幅に向上させます。

4. EDI(Electronic Data Interchange)- 電子データ交換

企業間で受発注や出荷指示、請求書などの物流データを電子的に自動交換する仕組みです。従来の紙やFAXでのやり取りに比べて、データ入力作業の削減や処理スピードの向上、人的ミスの防止に貢献します。

5. 在庫管理システム(IMS)

在庫を最適化ためのシステムです。需要予測、発注計画、安全在庫計算などを自動化し、欠品と過剰在庫を防ぎます。AIによる需要予測により、適切なタイミングで適切な量の在庫を確保します。

物流を自動化するメリット

①生産性・作業効率UP

24時間稼働が可能になるため、生産性が向上します。人間と異なり、ロボットは休憩や労働時間の制限がありません。AGVやAGFは24時間連続稼働が可能で、夜間や休日も含めた継続的な作業により、従来比で大幅な生産性向上を実現できます。

また、人間の作業は疲労やモチベーションにより品質にばらつきが生じますが、ロボットは常に一定のパフォーマンスを維持し、正確な作業を継続するため、作業速度と精度が安定します。

②人件費の削減

自動化により、従来人間が行っていた単純作業をロボットが代替することで、直接的な人件費を削減できます。特に深夜勤務や危険作業に対する割増賃金の削減効果は大きく、中長期的にはロボット導入コストを上回る削減効果が期待できます。

さらに、人材採用に関わるコスト(求人広告費、採用活動費、研修費)や、離職に伴うコスト(再募集、引き継ぎ、習熟期間の生産性低下)も削減されます。例えばフォークリフト操作などの技術や経験を必要とする作業をロボットが担うことで、未経験者でも現場で活躍できるようになります。そのため、人材確保の幅が広がり、採用コストの削減につながるでしょう。物流業界の高い離職率を考慮すると、この効果は非常に大きなものになると期待できます。

③業務品質の改善

商品の取り違え、数量間違い、配送先ミスなど、人的要因による品質問題が大幅に削減されます。バーコードやRFIDとの連携により、ほぼ100%の精度での作業が可能になります。そしてすべての作業工程がデジタル化されることで、商品の移動履歴や作業履歴が詳細に記録され、トレーサビリティが強化されます。問題が発生した時の原因究明が迅速になり、品質管理水準が飛躍的に向上することが見込まれます。

物流自動化における課題

①コスト課題

物流ロボットの導入には数百万円から数千万円の初期投資が必要です。統合的な自動化システムでは億単位の投資になることもあり、中小企業にとっては大きな負担となります。

また、ロボットの定期メンテナンス、部品交換、ソフトウェアアップデート、故障時の修理費用など、継続的なランニングコストも発生するため、これらの費用を見込んだトータルコスト計算が重要になります。

②業務フローに伴う負担

データフォーマットの違い、処理速度の差、システム間の整合性確保などの技術的な課題により、既存の倉庫管理システムや基幹業務システムとの連携が複雑になる場合があります。そのため、ロボット導入に合わせて、従来の業務フローを根本から見直したり、新しいシステムに慣れる必要が出てくるでしょう。

③組織体制の課題

自動化後、従業員に求められるスキルが、肉体労働からシステム運用・監視業務へと大きく変化します。既存従業員のスキルの再習得には時間とコストがかかるかもしれません。そして自動化による雇用削減への不安から、従業員の反発や士気低下が生じる可能性も否めません。変化に対する抵抗感を払拭し、協力を得るための取り組みが必要です。

また、ロボットシステムを運用・保守できる技術者の確保が必要となります。しかし、特に地方の物流拠点では、高度な技術スキルを持つ人材の採用が難しく、大きな課題となるかもしれません。自動化の検討を始めたら、技術者の採用も早めに検討するようにしましょう。

物流を自動化するときの”よくある質問”

Q. すぐに導入できますか?

A.導入までの期間はシステムや設備の規模により異なりますが、一般的に数か月~数年が目安です。事前調査(現地視察・業務分析)→提案→設計→導入→運用開始というステップを経る必要があります。近年は「短期導入可能なモジュール型ソリューション」も増えています。

Q.既存の倉庫でも導入できますか?

A.現在の倉庫の状況や、導入したいロボット・システムにもよります。詳しくは各メーカー様へお問い合わせください。

Q. 自動化すれば人手は不要になりますか?

A.完全に無人化することは現実的ではなく、人とロボットの協働が基本です。ロボットが単純・反復作業を担当し、最終的な判断や例外対応を人が担うことで、業務の安定性と柔軟性を保ちます。

Q. 自動化にはどれくらいのコストがかかりますか?

A.費用は数百万円〜数千万円規模と導入規模により幅があります。ただし、近年はリース・サブスク型の提供も増えており、初期費用を抑えて始めることも可能です。また、多くの企業が1〜2年以内に投資回収を実現しています。

Q. 自動化によって現場で働く人の仕事はどう変わりますか?

A.重労働や単純作業が減り、より安全で知的な作業にシフトする傾向があります。ロボットの監視、トラブル対応、在庫管理、システム操作などが新たな業務となるため、現場スタッフへの教育・トレーニングも今後重要になっていくでしょう。

物流自動化にまつわる嘘・本当

「物流自動化は高すぎて手が出せない」「元を取るのに何年もかかる」──そんな声をよく耳にするように、物流自動化のコストは「誤解されがち」です。本章ではそんなよく聞く噂の嘘・本当について解説します。

✕ 嘘:物流自動化は数億円規模の大企業しか導入できない

確かに、大規模なフルオートメーション倉庫の導入には億単位の投資が必要になるケースもありますが、すべての自動化が高額というわけではありません。近年では部分的な自動化(たとえばピッキングだけ、搬送だけ)やリース・サブスクリプション型のロボット導入も一般的になっており、初期費用を抑えてスタートする企業が増えています。

また、数百万円から始められる部分導入も増加してきており、ピッキングロボットやAMRのように、1台~のスモールスタートが可能な製品も多く存在します。

中小企業でも、1つの工程(搬送・ピッキング・仕分けなど)から手軽に導入の検討が可能です。導入の目的とスケールに合わせて柔軟にプランニングし、選択肢の1つとして検討しましょう。

☑ 本当:導入前には業務分析や設計が必要で、一定の準備コストがかかる

自動化は“ただ機械を入れる”だけでは成果が出にくく、現場の業務設計や導線設計が重要です。初期段階ではPoC(概念実証)*やワークフロー見直しのための時間やコストが発生しますが、これは中長期的な成功のための“投資”といえます。

*PoC・・・「本格導入前の試験的な取り組み」で、理論上は可能だと思われることを、実際に小さな規模で試してみて「本当にうまくいくのか」を確認する作業。

✕ 嘘:投資回収には5年以上かかる

もちろん多額の費用をかけて導入した場合は、回収までに長い時間を要する可能性があります。しかし、導入前にきちんと投資対効果(ROI)を計算することで、2年程度で回収しているケースもあります。例えば、デンソーの米国工場では1年以内にROIを達成*しました。特に人件費が高騰している現代では、省人化の効果がすぐに現れやすくなっています。ミス削減による再作業・返品対応の減少も、コスト効果として大きなメリットです。

大切なのは、闇雲になんでも自動化するのではなく、目的と課題を明確にし、コストに見合った自動化ができるかどうかを入念に検討することです。

(自動化する際のチェックリストも用意しているので、こちらも合わせてご覧ください。▶「倉庫自動化で業務が激変!効率化と人手不足解消の鍵を握る新技術」)

*引用元:https://mobile-industrial-robots.com/ja/cases/denso

☑ 本当:導入後にもメンテナンス費や人材教育が必要

自動化設備は導入して終わりではなく、維持・運用も重要です。

そのため、機器の定期メンテナンスや、現場作業員の再教育・スキルアップへの投資も必要となってきます。それらを見越したサポート契約やトレーニングパッケージが用意されている製品も増えているので、選択肢の一つとして検討しましょう。

まとめ

物流自動化とは、倉庫作業や配送工程をロボットやAIで代替し、効率化と省人化を図る取り組みです。EC市場拡大と人手不足により、従来の人力中心から、AMRやピッキングロボットなどの自動化技術が導入されています。しかし、自動化したからといって完全無人化するのではなく、「人とロボットが協働する」環境づくりが大切です。一気に全面自動化するのではなく、現場の負担やコストを鑑みながら、少しずつ段階的に導入していくことをお勧めします。

LINXについて

株式会社リンクスは、最先端の技術を世界中から誰よりも早く発掘し、技術力と経験を持って製造現場に実装する、テクノロジープロバイダです。

私たちのミッション

「世界の天才たちの夢を、ビジネスに。 -技術立案、日本を取り戻す-」

私たちは、まだ世界から発見されていなかった天才たちが作り出した技術を送り届けています。しかし、ただ新しい技術を発見するだけではなく、それぞれの現場に適応できるよう、技術を磨き、お客様へ届けることをミッションとしています。

私たちのビジョン

「工場から人を消す -究極の生産効率の最適解を届ける-」

私たちリンクスは世界中から最適な技術を探し出し、組み合わせ、究極の生産効率を実現することで日本の国力を再び上げることを目指しています。

リンクス製品ページ