現代の工場において、生産性向上とコスト削減は喫緊の課題です。その解決策として注目されているのが、自律走行搬送ロボット(AMR)です。

AMRは、従来の自動搬送システムとは一線を画す柔軟性と適応性で、単なる自動化ツールに留まらず、将来的な生産体制の基盤を築く可能性を秘めています。

本記事では、AMRが現代の製造業が直面する課題に対して、どのような解決策となり未来を切り拓いていくのかを解説していきます。

なぜ今、工場に「自動搬送」が必要なのか?

現代の日本の製造業は、少子高齢化やグローバル競争の激化、市場ニーズの多様化などにより、かつてないほどの変革を迫られています。ここでは、喫緊の課題を整理し、なぜ今工場に自動搬送が必要になってきているのかを解説します。

深刻化する「人手不足」と人件費の課題

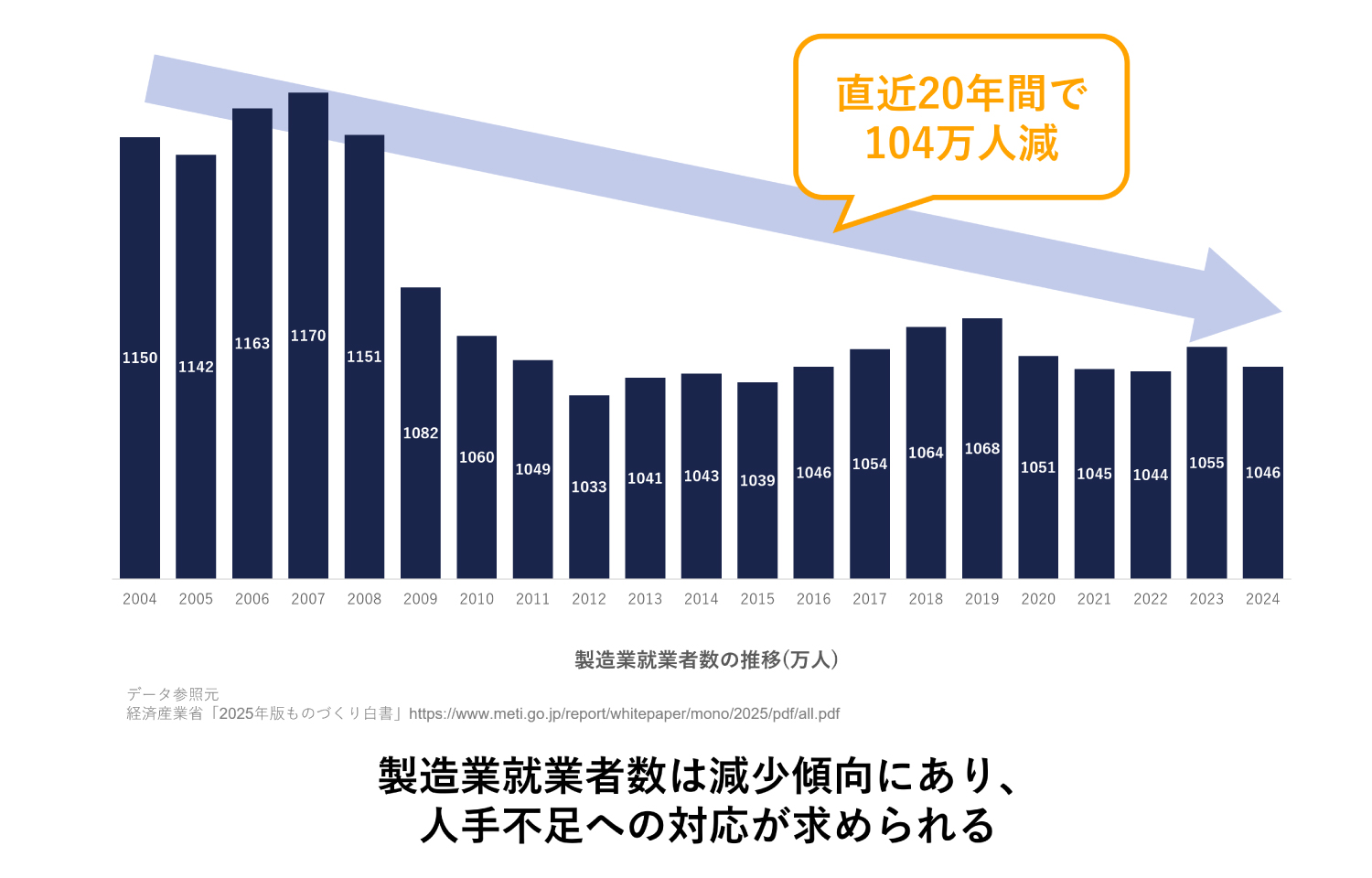

製造業における人手不足は深刻化の一途を辿っており、2030年には38万人の人手不足が予測されています(※1)。2004〜2024年の過去20年を振り返ると、全体で104万人の就業者が減少しています(※2)。

こうした人手不足は、残された従業員の長時間労働や、人件費の高騰を招き、企業の収益を圧迫しています。これにより、企業の収益性、競争力、ひいては存続を脅かす深刻な経営課題となっています。

人手不足が事実として存在する以上、自動化可能な部分を自動化することによる省人化を以て根本的に解決する必要があります。

引用元

※1 株式会社パーソル総合研究所「労働市場の未来推計 2030」

※2 経済産業省「2025年版ものづくり白書」

変動する市場と多品種少量生産への対応

今日の市場は、ユーザーの多様なニーズと製品のライフサイクルの短縮化により、多品種少量生産へと大きく舵を切っています。

多品種少量生産のためには頻繁な生産ラインの切り替えが求められるため、それに伴い生産性の維持や、多様なスキルを持つ人材の育成、ヒューマンエラーのリスク上昇といった新たな課題が発生します。

そのため、これからの工場では「柔軟性」と「適応性」を持った自動化を進めていくことが求められます。変動するニーズに応じた対応ができるようにしておくことで、持続的な競争力を維持することができます。

生産性向上と品質安定に向けて

日本の製造業は、世界的に見て労働生産性に改善の余地があると言われており、時間当たりの労働生産性は56.8ドルで、OECD加盟38カ国中29位という現状があります(※1)。

これは、設備の老朽化、長時間労働による従業員の負担、そしてアナログな業務プロセスなどが複合的に影響していると考えられます。

この課題を打破するには、単なる部分最適化ではなく、自動化技術を導入することで、設備稼働率の向上、労働時間の適正化、デジタル化の推進を同時に実現し、生産性向上への根本的な道筋を示すことが求められます。

引用元

※1 公益財団法人日本生産性本部「労働生産性の国際比較2024」

AMRが工場自動搬送の「最適解」である理由

このような現代工場の複雑な課題に対する「最適解」として、自律走行搬送ロボット(AMR)が挙げられます。では、AMRはなぜ「最適解」と呼べるのでしょうか?

その理由は、従来の自動搬送システムにはない、AMR独自の柔軟性、安全性、そして高度な連携能力にあります。

自由な経路設定とレイアウト変更への適応力

AMRの最大の特長は、磁気テープやレールといった物理的なガイドを必要とせずに走行できる点にあります。これはSLAMと呼ばれる技術で、LiDARやToFカメラなどのセンサーを活用し、周囲の環境をリアルタイムに認識しながら自己位置を推定し、最適な経路を判断して走行します。

これにより、工場レイアウトの変更時にも、物理ガイドの再設置が不要でソフトウェア設定の変更のみで柔軟に対応できます

従来の固定型システムでは、レイアウト変更が大きな投資とダウンタイムを伴うため、変化への対応が遅れがちでした。

このAMRが持つ自由な経路設定とレイアウト変更への適応力は、市場の変動や生産計画の変更に迅速に対応できる、という工場全体の「未来への適応力」でもあります。

障害物回避と人との安全な協働

AMRは、本体に搭載されたセンサーで人や突発的な障害物をリアルタイムに認識します。これにより、あらかじめ設定されたルート上に予期せぬ障害物があっても、自律的にルートを再構築し、衝突を回避しながら安全に走行を継続できます

この高い安全性により、作業員はAMRの近くで安心して作業することができます。

結果として、人間とロボットがそれぞれの得意分野で能力を発揮する「最適な協働」が実現され、工場全体の生産性向上と作業環境の改善に繋がります。

高度なフリート管理による複数台連携・最適化

AMRは、フリート管理システムによって、複数台のロボットを効率的に連携・制御できます。

フリート管理システムは、各AMRの現在位置、バッテリー残量、タスク状況などをリアルタイムで把握し、最適な搬送ルートの割り当てや、充電ステーションへの誘導などを行い、工場全体の搬送効率を最大化します。

この高度なフリート管理によって、AMRが単なる個別タスクの自動化ツールではなく、工場全体の物流を「全体最適化」するインテリジェントなシステムへと進化させます。

この全体最適化の能力は、多品種少量生産における複雑な搬送ニーズや、生産ラインのスループット向上といった課題に対し、工場全体の生産性を飛躍的に向上させる可能性を秘めています。

工場自動搬送の主要な方法:それぞれの特徴と限界

工場内の自動搬送には、AMR以外にも様々な方法が存在します。それぞれのシステムには得意な領域と限界があり、自社のニーズに最適な選択をするためには、それらを理解することが重要です。

以下の比較表は、主要な自動搬送方法の特性と制約を簡潔にまとめたものです。

| 項目 | AMR | AGV | コンベアシステム | 天井搬送システム | 垂直搬送機 |

|---|---|---|---|---|---|

| 走行方式 | センサーによる自己位置推定など | 物理ガイド(磁気テープなど) | コンベア | 天井レール | 昇降用レール |

| レイアウト変更 | ソフトウェアで変更 | ガイド再設置工事 | 困難(大規模な工事を伴う) | 困難(大規模な工事を伴う) | 困難(大規模な工事を伴う) |

| 障害物回避 | 可能 | 不可 | 不可 | 不可 | 不可 |

| 導入コスト | 機器・システム費用のみ | 機器・システム費用に加えガイド設置費用が発生 | 機器・システム費用に加え大規模な工事費用が発生 | 機器・システム費用に加え大規模な工事費用が発生 | 機器・システム費用に加え大規模な工事費用が発生 |

| 導入期間 | 短期間 | 中期間 | 中~長期間 | 中~長期間 | 中~長期間 |

| 得意な作業 | 多様なルートでの搬送 | 規定ルートでの搬送 | 大量の定型搬送 | 空間を活用した定型搬送 | 上下階搬送 |

| 主な課題 | 本体価格がAGVより高価な場合がある | AMRと比べるとレイアウト変更にコストと時間がかかる | レイアウト変更が困難 | レイアウト変更が困難、構造物への依存 | 垂直搬送しかできない |

従来型AGV(無人搬送車):定型ルート自動化の功績と「柔軟性」の課題

AGVは、磁気テープやレールなどの物理ガイドに沿って走行し、決まったルートでの繰り返し搬送作業において高い精度と安定性を発揮してきました。

しかし、走行ルートが固定されているが故に、工場レイアウトの変更や生産計画の変動があった際には、ガイドの再設置工事が必要となり、多大なコストと時間を要します。

また、予期せぬ障害物があった場合、停止してしまい、自律的な回避やルート再探索ができないため、運用上の柔軟性に課題がありました。

AGVの物理ガイドへの依存は、初期投資だけでなく、将来の工場拡張や生産ラインの最適化のたびに、追加の投資とダウンタイムを必要とします。

現代の工場が「変動する市場と多品種少量生産」に対応するためには、迅速なレイアウト変更や柔軟な生産体制が不可欠であり、AGVの固定性は、このニーズと相反します。

コンベアシステム:大量・定型搬送の強みとレイアウト変更の難しさ

コンベアシステムは、特定の場所から別の場所へ大量の製品や部品を定型的に搬送する際に、高い効率を発揮します。一方で、一度設置するとレイアウトの変更が非常に困難であり、生産ラインの変更や拡張に柔軟に対応できません。

結果として、企業は変化への対応が遅れたり、機会を逸したりする可能性があり、これは多品種少量生産や変動する市場への対応が求められる現代において、企業の競争力を大きく損なう要因となる可能性があります。

その他搬送システム(天井搬送システム、垂直搬送機など)

工場内のスペースを最大限に活用するために、天井搬送システムや垂直搬送機という選択肢もあります。

天井搬送システムは、天井に設置されたレール上をコンテナや部品が吊り下げられて搬送されるため、床面スペースを一切使用せず、作業エリアを広く保つことができます。一方、垂直搬送機は、小型エレベーターのような構造で上下階を結び、階層をまたぐ物品の搬送を自動化します。

これは特定の搬送ニーズに特化しているため、空間の有効活用や多層階工場での物流効率化に貢献しますが、水平方向の柔軟な搬送や動的な経路変更には対応していません。

これらの搬送システムはAMRが持つ「水平方向の柔軟性」や「動的な経路変更」とは異なる価値を提供するため、AMRと組み合わせることでより効率的な工場内物流システムが構築可能になります。

AMR導入で工場が得られる具体的な「生産性向上効果」と「課題解決」

AMRの導入は、単なる自動化に留まらず、現代工場が抱える喫緊の課題に対し、具体的な解決策と目に見える生産性向上効果をもたらします。

搬送作業の完全自動化による人手不足解消

AMRは、工場内の部品や製品の搬送といった定型的かつ反復的な作業を完全に自動化します。これにより、これまで搬送に割かれていた人的リソースを、より付加価値の高い作業や熟練を要する業務に再配置することが可能になります。

特に、深刻化する人手不足や若年層の減少、技能継承の課題に直面する製造業において、AMRは限られた人材を最大限に活用し、労働力不足の解消に大きく貢献します。

生産ラインのスループット向上とリードタイム短縮

AMRは、最適なルートを判断し効率的な搬送を行うことで、生産ラインにおけるボトルネックを解消します。

これにより、部品や製品が滞ることなくスムーズに流れ、生産ライン全体のスループットが向上します。

また、搬送の遅延や停止が減少することで、製造リードタイムの短縮も実現し、多品種少量生産における頻繁な段取り替えの効率化にも寄与します。

ヒューマンエラー削減と作業品質の安定化

人間の手による搬送作業では、疲労や集中力の低下、経験の差などから、誤搬送や落下、破損といったヒューマンエラーが発生するリスクが常に存在します。

特に、多品種少量生産で「初めて・変更・久しぶり(3H)」の作業が多い現場では、エラーのリスクが高まります。

AMRは、精密な位置制御により、これらのヒューマンエラーを大幅に削減し、搬送作業の品質を安定化させ、製品全体の品質向上に貢献します。

安全性の向上と作業環境の改善

AMRは、高精度センサーによる障害物や人のリアルタイム認識、回避機能により、人との安全な協働を実現します。

これにより、危険な場所での搬送作業や、重い荷物の運搬といった肉体的負担の大きい作業から人を解放し、作業員の安全性を大幅に向上させます。

また、これらの反復的で単調な作業をAMRが担うことで、作業員の疲労が軽減され、より快適で安全な作業環境が実現し、従業員の満足度向上にも繋がります。

AMR導入に向けた検討ポイント

AMRの導入を成功させるためには、その特性を理解し、自社の工場環境や生産体制に合わせた戦略的な検討が不可欠です。

導入目的の明確化と自動化範囲の優先順位付け

AMR導入の検討を始めるにあたり、まず「何を解決したいのか」「どのような効果を得たいのか」といった導入目的を明確にすることが重要です。

例えば、人手不足の解消、生産性向上、コスト削減、安全性向上など、具体的な目標を設定します。

次に、工場内のどの搬送プロセスを自動化するのか、優先順位を付けて範囲を絞り込むことで、段階的な導入計画を立てやすくなり、効果を最大化できます。

現場環境とAMRの適合性評価:デモ・PoCの活用

AMRの導入効果を最大限に引き出すためには、実際の工場環境とAMRの適合性を事前に評価することが不可欠です。通路の幅、床の状態、障害物の有無、Wi-Fi環境などを確認し、必要に応じてデモンストレーションやPoC(概念実証)を実施することをお勧めします。

これにより、導入後のミスマッチを防ぎ、スムーズな運用開始に繋がります。

上位システム(MES/ERP)との連携設計

AMRの真価は、既存の生産管理システム(MES: 製造実行システム、ERP: 企業資源計画、など)や倉庫管理システム(WMS)との連携によって最大限に発揮されます。

AMRが収集した搬送データをリアルタイムでこれらのシステムと共有することで、生産計画に基づいた最適な搬送指示、在庫状況に応じた自動供給、生産進捗の可視化などが可能になります。

AMRと上位システムとの連携は、単なる搬送自動化を超え、工場全体のデジタル化とデータ駆動型の意思決定を加速させ、AMRが「スマートファクトリー」の中核的な要素となる可能性を秘めています。

段階的導入計画とスケーラブルなシステムの構築

大規模な自動化はリスクを伴うため、AMRの導入は段階的に進めることが推奨されます。まずは特定のエリアやプロセスから小規模に導入し、その効果を検証しながら、徐々に自動化範囲を拡大していく「スケーラブルな運用」がお勧めです。

AMRは設備改修が最小限で済むため、このような柔軟な拡張性に対応しやすく、事業成長やニーズの変化に合わせて、必要な台数を追加導入するといった計画的なシステム構築が可能です。

導入後の運用体制とメンテナンス計画の確立

AMR導入は、導入して終わりではありません。安定稼働と長期的な効果維持のためには、導入後の運用体制とメンテナンス計画の確立が不可欠です。

AMRの日常的な監視、トラブル発生時の対応、定期的な点検・部品交換、ソフトウェアのアップデートなど、専門知識を持った担当者の育成や、ベンダーとの連携体制を構築することが重要です。

これにより、AMRの性能を最大限に引き出し、持続的な生産性向上に貢献します。

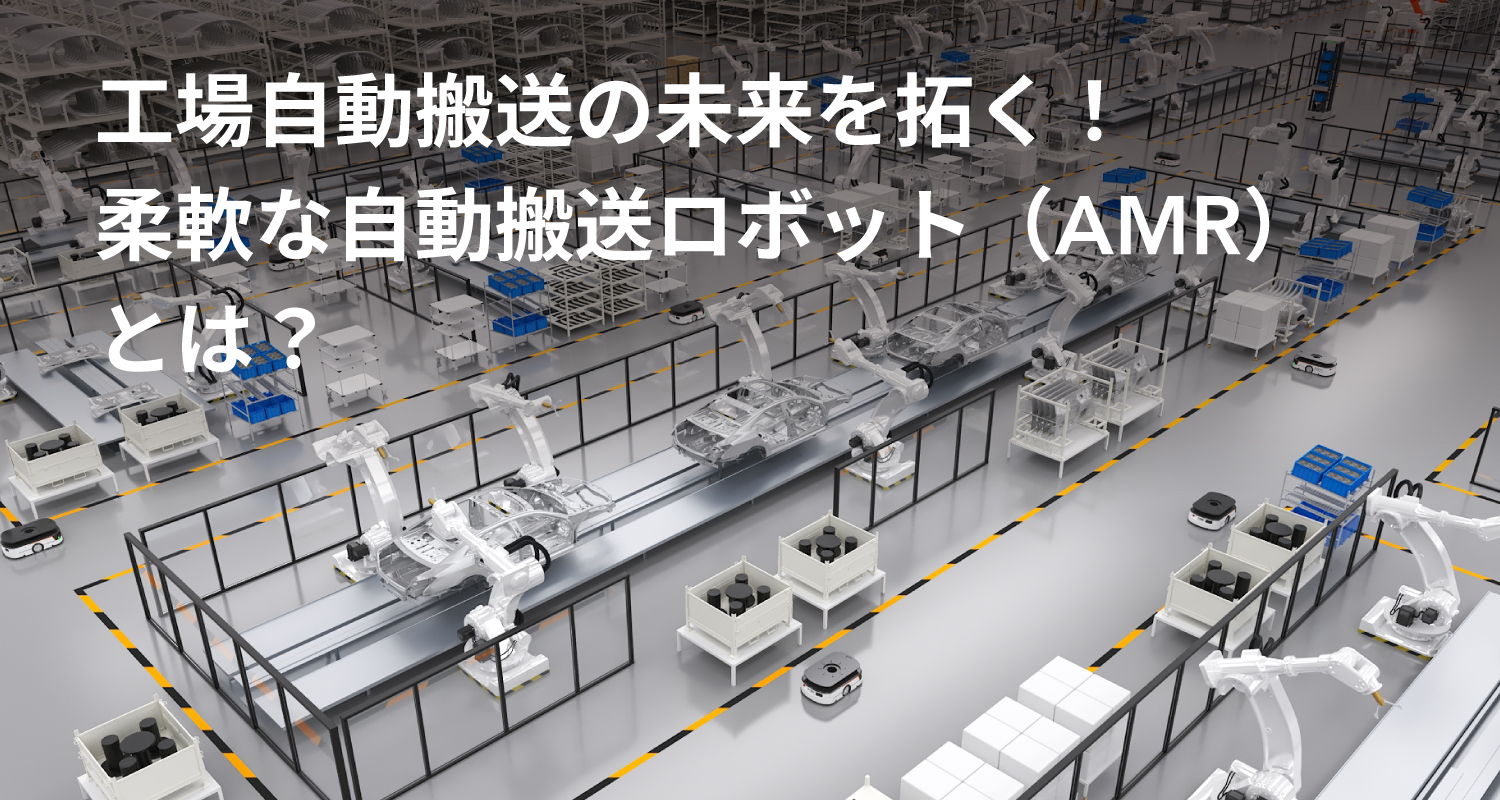

AMRが拓く工場自動搬送の未来

AMRは、単なる搬送手段を超え、現代工場の課題を解決し、未来の生産現場を形作る重要な要素となります。

市場の変動や生産計画の変更に柔軟に対応できる特性を持ち、多品種少量生産や急な需要変動にも動じることなく、高効率な生産フローを実現します。

これにより、企業は変化の激しい時代において、競争力を維持し、持続的な成長を遂げることができます。

また、AMRの導入は、人間の仕事を奪うものではなく、むしろ人間がより創造的で付加価値の高い業務に集中できる環境を作ります。危険な作業や反復的な重労働をAMRが担うことで、作業員の負担が軽減され、安全性が向上し、モチベーションの向上にも繋がります。

ロボットと人がそれぞれの強みを活かし、最適な形で協働することで、これまでにない新たな生産性と価値が生まれる未来が拓かれるでしょう。

柔軟なAMRソリューションをお探しなら、まずはご相談ください

工場の自動化において30年以上の経験を培ってきた株式会社リンクスでは、iRAYPLE AMRを取り扱っています。

iRAYPLE AMRは、安全性の高い車両、豊富なラインナップ、オープン性の高いソフトウェアで構内物流の効率化や省人化を実現し、現場の課題解決に貢献します。

東京の本社では実機を見ることができるデモルームもあり、気になる動作なども直接ご確認可能です。

AMR導入に関するご質問やご相談がありましたら、まずはリンクスまでお気軽にお問合せください。