製造現場では、いかにスムーズに部品や資材を運ぶかが生産性を大きく左右します。その際にボトルネックがあると、生産の遅延や在庫の増加、ムダな人員配置といった課題が発生します。

本記事では、構内物流の課題とその改善方法、そしてAMR(自律走行搬送ロボット)を活用した効率化の具体例をご紹介します。

構内物流とは?工場内の物流課題を理解する

構内物流とは、工場や製造拠点の敷地内で行われる物の流れ、すなわち原材料・部品・半製品・完成品などを、必要なタイミングで必要な場所に運ぶ一連の物流活動を指します。

これは製造業において非常に重要な業務であり、生産効率や納期、在庫管理の精度などに大きな影響を与えます。

製造業における物流の種類

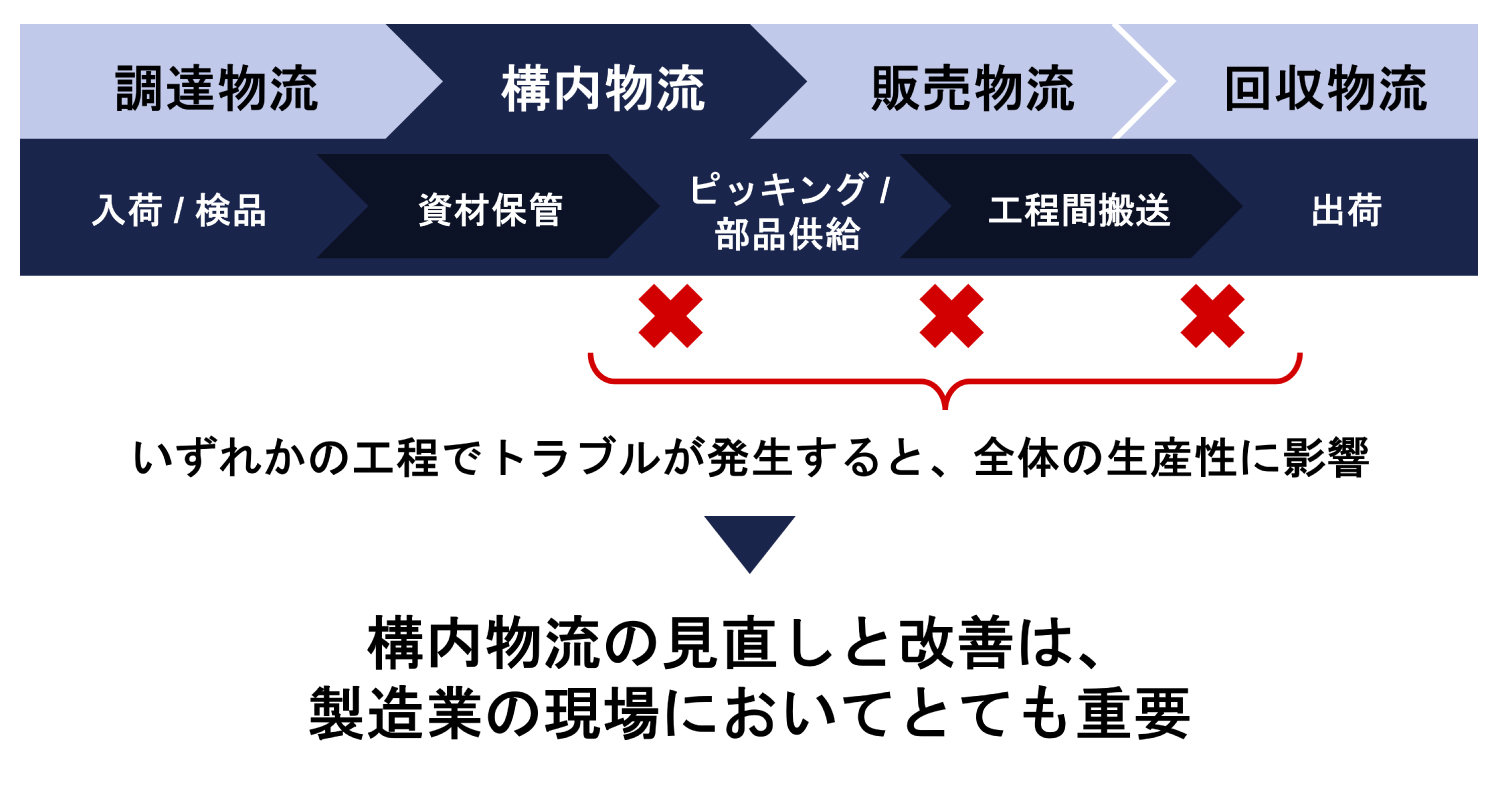

製造業における物流というのは、部品を工場へ運ぶ「調達物流」、工場内での搬送を行う「構内物流」、製品を顧客へ届ける「販売物流」、使用済み製品の回収を行う「回収物流」の4つに分類されます。

このうち構内物流は、生産ラインに原材料を供給したり、工程間で製品を移動させたり、完成品を出荷エリアに運ぶなど、日々の生産活動を支える中核的な役割を担っています。

この構内物流には、主に以下のような工程があります。

・入荷 / 検品:仕入れた部品や原材料を受け入れ、数量や品質を確認

・資材保管:検品後の資材を倉庫や定位置に保管

・ピッキング / 部品供給:必要な資材を保管場所から製造ラインへ搬送

・工程間搬送:組立や加工など、複数の工程をまたぐ製品や部品の移動

・出荷:製造された製品を倉庫などで保管した後出荷

これらの工程は複雑に絡み合っており、いずれかの工程でトラブルが発生すると、全体の生産性に影響が及びます。

工場内の物流課題とは

多くの現場で見られる課題としては、作業者が手作業で長距離を移動して物を運ぶ非効率な搬送作業、場当たり的なオペレーションによるムダな動線や待機時間、そして人手不足による搬送遅延などが挙げられます。

これらの課題は、作業者の負担やヒューマンエラーを引き起こし、生産効率の低下や納期遅延のリスクを高める原因となります。

こうした背景から、構内物流の見直しと改善は、製造業の現場において今後ますます重要なテーマとなっています。

構内物流のボトルネックが生産性に与える影響

工場内の物流がスムーズに流れなければ、製造活動全体に深刻な影響を及ぼします。

ここでは、構内物流のボトルネックがどのように生産性を低下させてしまうのかを具体的に見ていきます。

製造の遅延

例えば、部品や材料の搬送が滞ると、製造ラインに必要な物資が予定通り届かなくなり、作業が一時停止してしまうことがあります。このような停滞は、たとえ短時間であっても全体の流れを崩し、結果として製造遅延を引き起こします。

また、ラインが一度止まると、次の工程にも影響が及び、全体のスケジュールにズレが生じる可能性があります。

作業のばらつきが生む余剰在庫

人手による搬送は作業のばらつきが大きく、タクトタイム(製品ごとの生産時間)を正確に予測することが難しいため、万が一の遅れに備えて、余分な仕掛品や在庫を積んでおく必要が生じます。

これは、予想以上に生産が遅れるリスクを考慮した対策ですが、結果として在庫過多を引き起こし、倉庫内のスペースが圧迫されることになります。

さらに、過剰在庫は管理コストの増加や不良在庫のリスクも高めます。

このように、人による搬送作業では、計画通りに進まない場合の調整として、常に余剰を持たせる必要が生じるため、コストの増加を招く原因となります。

人員配置の最適化が困難

物流がスムーズに進行しないと、その影響で人員配置の最適化も難しくなります。

例えば、物流の停滞が発生すると、どのエリアにどれだけの人員を配置すべきかの判断が難しくなり、過剰な人員配置や逆に人手不足の状況が生じやすくなります。

このような状況は、業務の遅延や無駄なコストを招き、全体の生産効率に悪影響を及ぼします。

このように、構内物流のボトルネックは、生産の効率だけでなく納期や品質・コストなど様々な方面に悪影響を与えるため、早期の対策が必要です。

効率的な構内物流を実現することは、安定した生産体制を支える基盤と言えます。

構内物流改善の具体的な方法とは?

改善の手順としては、まずは現場の課題を分析し、動線やレイアウトを最適化した上で、AMRやコンベアなどの自動搬送システムの導入を検討することになります。

こうすることで効率的で柔軟な物流システムを構築することができます。

現場の状況を把握する

構内物流を改善するためには、まず現場の状況と課題をしっかりと把握することが重要です。どこに問題があるのか、ボトルネックとなっている部分を特定することで、改善すべきポイントが明確になります。

その上で、改善策を具体的に計画し、実行していくことが成功につながります。

動線最適化とレイアウト変更

構内物流の効率を大幅に改善するためには、現場の動線を最適化し、必要に応じてレイアウト変更を行うことが必要です。こうすることで、作業者や搬送物の移動経路を見直し、無駄な移動距離や時間を削減することが可能になります。

例えば、頻繁に使用する部品や材料を作業者の近くに配置することで、移動を最小限に抑え、作業の無駄を減らすことができます。

また、工場内のレイアウト変更も効果的な改善策です。作業エリアや資材置き場の配置を効率的になるよう整理することで、作業フローがスムーズになり、作業者の動きに無駄がなくなります。

これにより、作業時間を短縮し、物流の停滞を防ぐことができます。レイアウト変更は、作業のスピードアップだけでなく、作業者同士の作業干渉を減らし、安全性の向上にも寄与します。

さらに、効率的な動線とレイアウトは、今後自動化設備を導入する際にも役立ちます。

自動化の前提となる動線が整理されていれば、将来的なシステム導入がスムーズに行えるようになります。

自動搬送システムの活用

特に構内物流においては、自動搬送システムの導入が大きな効果を発揮します。

例えば、コンベアシステムは、製造現場における搬送手段の一つとして広く活用されています。特に、決まったルートで安定した搬送が求められるケースでは、コンベアは非常に効果的で、長距離の搬送や大量の搬送を効率的に行いたい場合に適しています。

しかしながら、レイアウト変更への対応や柔軟性の面では限界があります。

そこで注目されているのが、AMRなどの無人搬送車です。AMRは製造現場において、部品や材料の搬送作業を自動化し、作業員の負担を大きく減らします。

また、柔軟なルート変更や障害物回避が可能で、より自由度の高い運用ができるため、動線の最適化に非常に有効です。

現場の目的や条件に応じて、システムを適切に使い分けることが、最適な搬送システムの構築につながります。

AMR導入による構内物流の効率化とメリット

構内物流の改善手段として、近年注目されているのがAMRの導入です。AMRは、作業者の代わりに部品や資材を自動で搬送するロボットで、設備や環境を大きく変えずに導入できる柔軟性が特徴です。

省人化で人件費と作業負荷を削減

構内物流にAMRを導入する最大のメリットは、省人化による人件費の削減です。

搬送作業を自動化することで、少人数でも現場を回せるようになり、同時にヒューマンエラーのリスクや作業者の身体的負担も軽減されます。

柔軟な対応力で生産変動にも強い

AMRは走行ルートやタスク内容をソフトウェアから容易に調整できるため、生産ラインの増減やレイアウト変更にもすぐの対応が可能です。

繁忙期や製品の切り替えといった状況の変化にも強く、柔軟な運用を実現します。

全体最適化によるコストと時間の削減

単なる省人化にとどまらず、AMRの導入は工場全体の作業フローを見直す機会にもなります。無駄な在庫や待機時間の削減、生産リードタイムの短縮など、全体最適化による長期的なコスト削減効果が期待できます。

構内物流を効率化するAMRの選び方

構内物流を効率化するうえで、AMRを導入する際には「どのような機種を選ぶか」が重要なポイントになります。

様々な環境に適応する柔軟な走行方式

例えば、環境に応じて走行方式を柔軟に切り替えられるタイプであれば、レイアウト変更や人との協働作業にもスムーズに対応できます。SLAMやコード方式など、複数のナビゲーション方式に対応しているAMRであれば、様々な工場レイアウトでも柔軟に対応できま

す。

安定運用を支える安全性と性能

連続稼働・高速走行に対応する性能を備えたモデルであれば、ダウンタイムのリスクを抑えながら、長時間の安定運用が可能になります。

さらに、周囲の人や大小さまざまな障害物を認識することができる高性能なセンサーを搭載していれば、安全に人との共存ができるため、完全に無人化されたエリアを設けることが難しい現場でも柔軟に導入が進められます。

こういったAMRを選ぶことで、安全性と作業効率を両立しながら、既存の環境に無理なく組み込むことができます。

搬送物に応じた幅広いラインナップ

同一メーカー内で軽量物向けから重量物対応モデルまで揃っていると、多様な搬送ニーズに対応できます。現場ごとの搬送対象や作業内容に応じて最適な機種を選定でき、必要以上のスペックを持つ機体を導入する無駄を防げます。

また、同一メーカーで統一することで、運用管理や保守・サポートの面でも一貫性が保たれ、システム全体の効率化につながります。

このような特徴を持つAMRを選定することが、構内物流の効率化を実現する鍵となります。現場の課題や将来の変化に柔軟に対応できるAMRを導入することで、生産性の向上と持続的な改善を両立できます。

構内物流の改善が生産性向上のカギを握る

構内物流は、工場全体の生産性やコストに直結する重要な要素です。部品や材料の滞りが生産ライン全体に与える影響は大きく、ボトルネックが放置されることで、在庫過多や人員の過剰配置といった非効率な運用を引き起こします。現場の動線やレイアウトを見直すだけでなく、搬送業務そのものを見直すことが、生産性向上には不可欠です。

構内物流の見直しは、単なる効率化ではなく、工場の未来を支える大きな一歩です。

もし、今の物流に課題を感じているなら、まずはAMRを活用した改善の可能性を検討してみてはいかがでしょうか。

リンクスは効率的なAMRシステムを提供します

工場の自動化において30年以上の経験を培ってきた株式会社リンクスでは、iRAYPLE AMRを取り扱っています。

iRAYPLE AMRは、複数のナビゲーション方式により柔軟な運用が可能で、LiDARとToFカメラを活用した高い安全性を誇ります。さらに豊富なラインナップで、さまざまな環境に対応した最適なソリューションをご提供します。構内物流の効率化や省人化を実現し、現場の課題解決に貢献します。

東京の本社では実機を見ることができるデモルームもあり、気になる動作なども直接ご確認可能です。

AMR導入に関するご質問やご相談がありましたら、まずはリンクスまでお気軽にお問合せください。