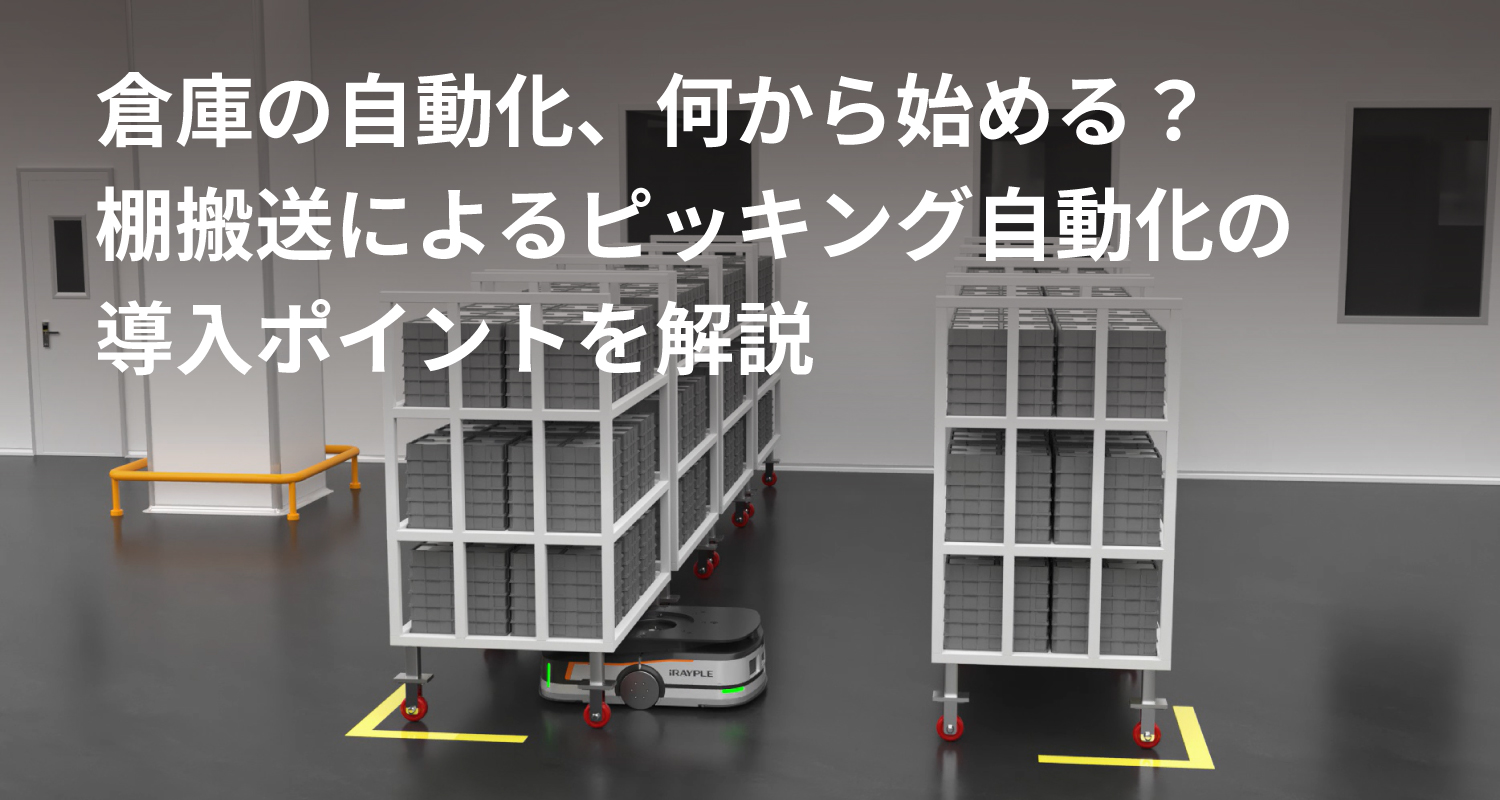

近年、物流や製造業界では人手不足や作業効率の向上が大きな課題となっており、多くの企業が倉庫作業の自動化を検討しています。しかし、「どこから始めればいいのか分からない」という悩みを抱える方も多いのではないでしょうか。

本記事では、棚搬送によるピッキング自動化に焦点を当て、導入のポイントを解説します。

倉庫作業の自動化が求められる背景

人々の購買行動がオンラインに移行する中、EC市場の拡大にともなって物流量も急増しています。

一方で、倉庫現場では少子高齢化による人手不足が深刻化しており、安定的な作業体制の確立が課題です。

さらに、多品種・少量対応や短納期化など、業務の複雑化も進んでいます。

こうした背景から、倉庫作業の自動化による省人化や効率化のニーズが高まっており、中でも棚搬送を活用したピッキング作業の自動化が、労力軽減と作業精度の両面から注目を集めています。

倉庫を自動化するメリット

倉庫を自動化することで、業務効率の大幅な向上が期待できます。

作業効率と精度の向上

搬送などの反復作業を自動化することで、作業時間を短縮し、ヒューマンエラーの発生を抑えることができます。これにより、作業全体のスピードと精度が大きく向上します。

安定稼働と労働環境の改善

自動化により人手不足や日常的な業務負荷の軽減が期待できます。加えて、繁忙期の作業量や稼働パターンを想定したうえでシステム設計をしておけば、突発的なトラブルや納期遅延のリスクを減らすことも可能になります。また、重労働や長距離移動が減り、作業者の負担軽減にもつながります。

コスト削減と人材の有効活用

省人化によって人件費を抑えつつ、人材をより専門性の高い業務へシフトさせることが可能になります。これにより、現場全体の生産性が高まります。

データ活用による継続的な改善

自動化を導入することで、作業履歴や搬送状況などのデータ記録の仕組みがシステムに組み込まれます。これにより、現場の実態を可視化しやすくなり、運用の見直しや工程改善の判断が迅速かつ的確に行えるようになります。

結果として、継続的な業務最適化とパフォーマンス向上が期待できます。

このように、倉庫の自動化は多くのメリットをもたらしますが、その中でも近年注目されているのが棚搬送によるピッキング工程の自動化です。

倉庫内の作業は多岐にわたりますが、その中でも特にピッキング作業は、倉庫内の広範囲な移動を伴い、担当者の負担が大きい作業です。

加えて、人手依存の業務は速度にばらつきが出るため、遅延の原因にもなり得ます。

この工程を自動化することで、さらに高い生産性を実現できます。

次章では、その方法について詳しく見ていきます。

棚搬送によるピッキング自動化とは?

従来のピッキング作業の課題

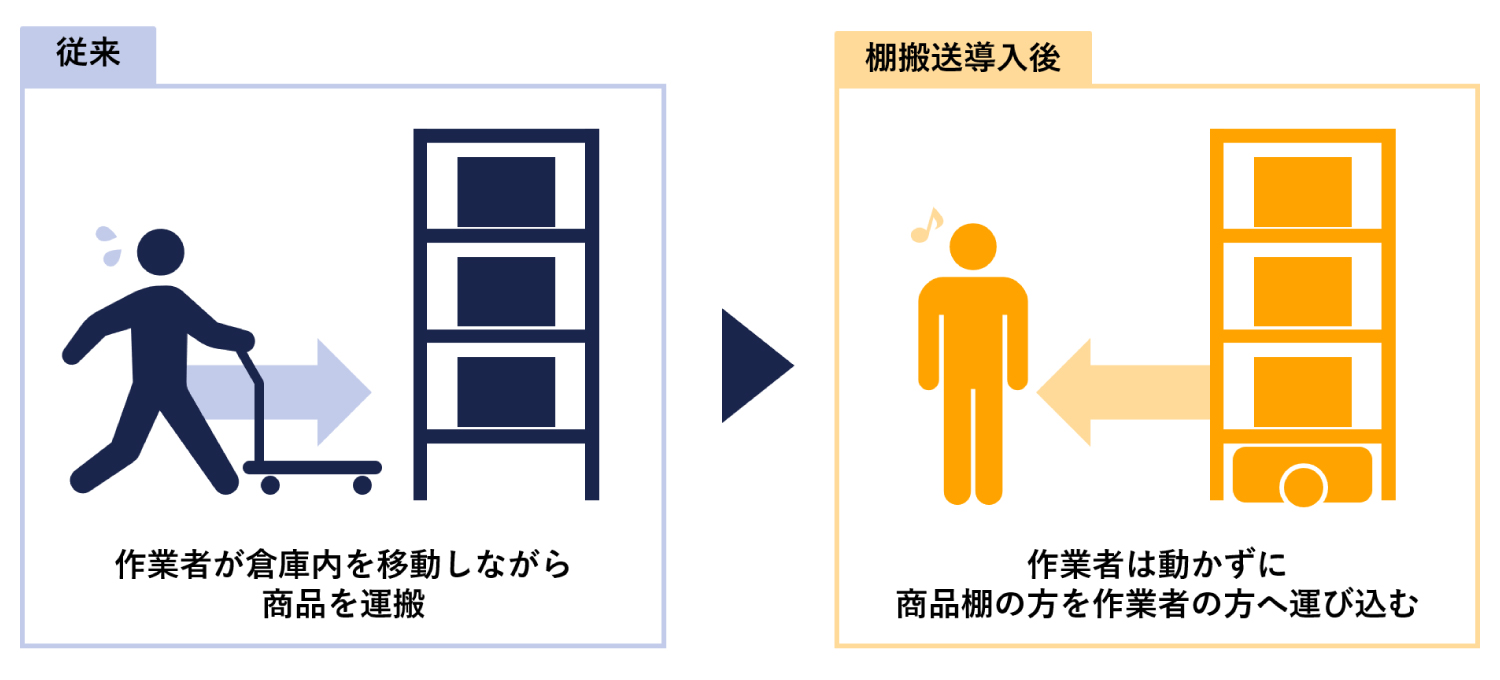

これまでの倉庫におけるピッキング作業は、作業者が広い倉庫内を歩き回り、リストに従って商品を探し、取り出し、指定の場所まで運ぶというものでした。

作業者の移動距離が長くなることで作業時間がかかり、身体的負担も大きくなるため、長時間の作業は疲労やヒューマンエラーの原因となっていました。

また、作業のばらつきが生じやすく、安定した作業品質の確保も難しいという課題がありました。

GTP方式による自動化とその効果

こうした課題を解決する手段として注目されているのが、「棚搬送によるピッキング自動化」です。

これは、AMR(自律走行搬送ロボット)などの自動搬送車によって商品棚そのものを作業者のもとに運び、作業者はその場にいながらピッキング作業を行うという「GTP(Goods-to-Person)」と呼ばれる方式になります。

作業者の移動が不要になるため、作業効率が飛躍的に向上し、人件費の削減にもつながります。

さらに、動線が短くなることで作業者の負担が軽減され、ミスの防止や作業精度の向上にも貢献します。

AMRの柔軟性と導入メリット

棚搬送に使用される機器にはさまざまな種類がありますが、中でもAMRは導入の柔軟性が高く、特に注目されています。

固定のガイドが不要なAMRは、走行ルートを自由に変更できるため、既存の倉庫レイアウトを大きく変える必要がありません。

導入後にレイアウトを変更する場合も、ソフトウェア上での設定変更だけで対応できるケースが多く、設備投資を最小限に抑えながら、継続的に最適な運用が可能です。

これにより、成長や変化のスピードが早い物流現場においても、柔軟で持続的な自動化を実現できます。

AMRによる棚搬送の活用例

AMRによる棚搬送は、EC倉庫、製造業、物流センターなどで活用されています。

EC倉庫でのピッキング効率化

AMRによる棚搬送は、EC倉庫でのピッキング作業に大きな効果を発揮しています。

従来は作業者が倉庫内を歩いて商品を探す必要がありましたが、AMRを導入することで、作業者のもとに商品棚を自動で運ぶことが可能になります。

これにより、移動時間を大幅に削減でき、作業効率の向上と人員の負荷軽減を同時に実現します。

注文数が多く変動も激しいEC業界では、迅速かつ柔軟な対応が可能なAMRが特に有効です。

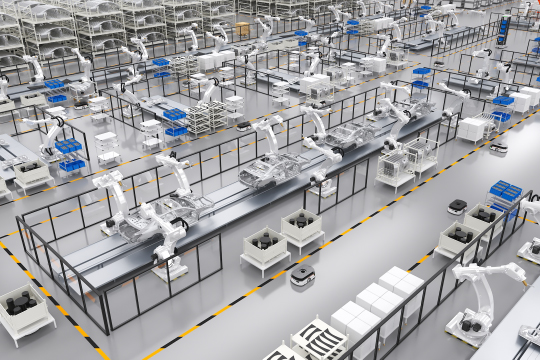

製造現場での工程間搬送の効率化

製造業の現場でも、AMRによる棚搬送の活用が進んでいます。

部品や資材を入荷エリアから保管エリア、さらには生産エリアまで自動搬送することで、各工程間の無駄な移動や作業を削減できます。

特に、多品種少量生産が求められる製造業の現場では、AMRの柔軟な走行ルート設定が活き、日々変わる生産ラインのニーズに応じたスムーズな搬送が可能になります。

AMRによる棚搬送を活用することで作業員の負担を軽減しながら、全体の生産性を高めることに貢献します。

物流センターでの仕分け作業の自動化

さらに、物流センターではAMRを活用して仕分け作業の自動化が進められています。

AMRが指示に従って商品棚や荷物を指定エリアまで搬送することで、誤配送のリスクを減らし、作業精度を向上させることができます。

また、ピーク時の対応も容易になり、繁忙期の人手不足対策にも効果的です

仕分け工程を自動化することで、全体のリードタイム短縮やコスト削減に寄与します。

AMRによる棚搬送の導入ポイント

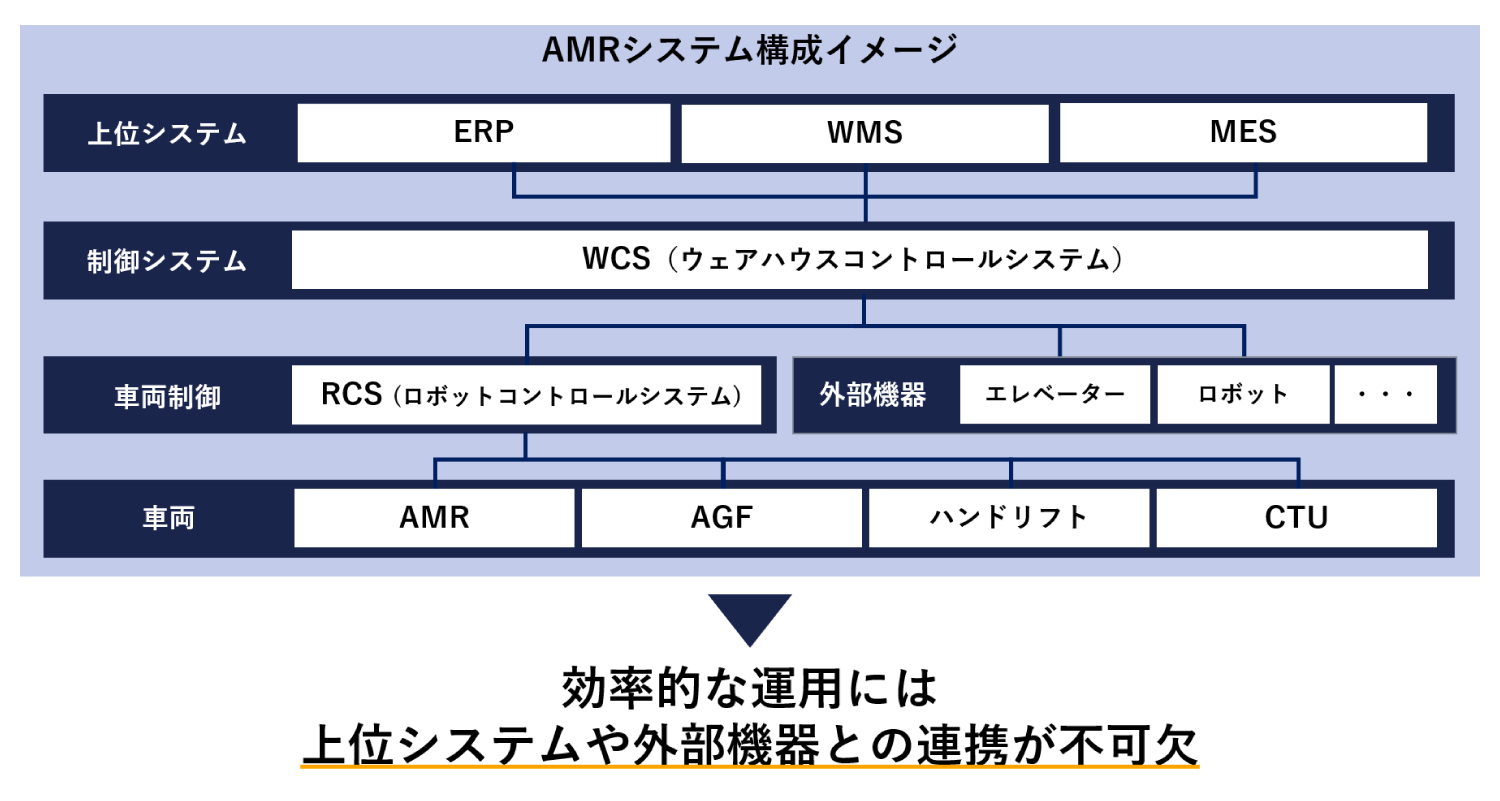

このように、様々な現場で活用が進むAMRですが、実際の倉庫や製造現場ではWMS(倉庫管理システム)やMES(製造実行システム)など各種システム・設備機器が複雑に絡み合っており、導入時にはこれらとの連携が不可欠です。

上位システムとのスムーズな連携

AMRを導入する際には、WMSやMESなどの、既存の上位システムとの連携が不可欠です。

これにより、在庫情報のリアルタイム把握や、搬送指示の最適化が可能となり、ピッキングや入出庫といった作業の効率を大幅に向上させることができます。

例えば、上位システムが作成したピッキングリストをもとにAMRが棚を自動で運搬すれば、作業者は移動せずに作業ができ、ヒューマンエラーの削減にもつながります。

設備・機器との統合

AMRの導入効果を最大化するには、倉庫内のコンベヤや仕分け装置、リフトなどの他設備との連携も重要です。

AMRがエレベーターで別フロアへ移動し、棚ごと商品を運ぶといった動作も、システム連携により自動化が可能になります。これにより、より広範囲な搬送やフローの自動化が実現し、省人化と効率化を両立できます。

現場に適したシステム構築を見極める

導入時には単にAMRの性能を見るだけでなく、「外部機器や上位システムとの連携性は高いか」「現場特有の例外処理に対応できる柔軟性はあるか」「運用開始後も設定変更や最適化がしやすいか」といった点も重要です。

導入の成否は、こうした現場への適応力と拡張性に大きく左右されます。

適切なAMRの選定とシステム構築により、現場全体の最適化が可能になります。

倉庫の未来を支えるAMRの可能性

物流業界では、人手不足が深刻化する中で、AMRによる作業の自動化は競争力を高める鍵となります。

従来のピッキング作業では作業者の負担が大きく、業務効率の改善が求められていましたが、AMRを活用した棚搬送の自動化を行うことで、作業スピード向上とコスト削減が両立し、長期的な利益に貢献します。

今後、技術の進化とともに、より高度な倉庫の自動化が進むと予想され、導入企業の優位性はますます高まるでしょう。

リンクスは柔軟なAMRシステムを提供します

工場の自動化において30年以上の経験を培ってきた株式会社リンクスでは、iRAYPLE AMRを取り扱っています。

iRAYPLE AMRは豊富なラインナップや優れた車両性能だけでなく、操作しやすく幅広いインターフェースを持つコントロールソフトウェアを採用しており、様々な環境に合わせて柔軟なAMRシステムを構築することができます。

AMR導入に関するご質問やご相談がありましたら、まずはリンクスまでお気軽にお問合せください。