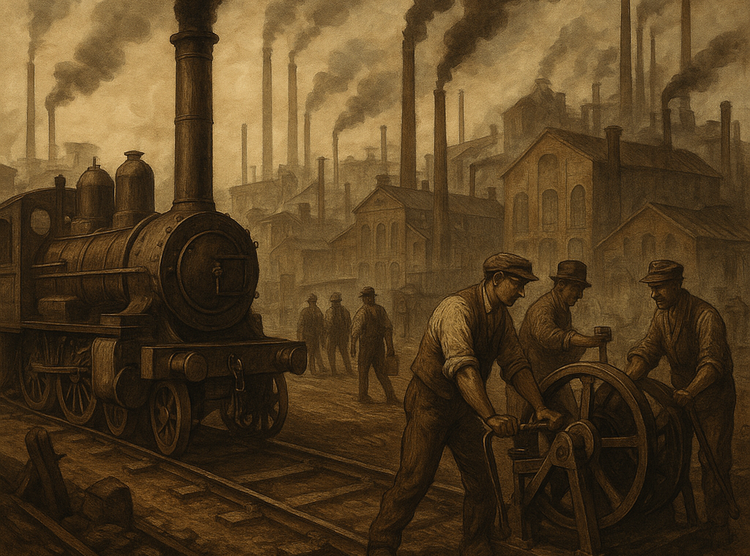

近年、製造業界では競争力向上と効率化を目指して工場自動化(ファクトリーオートメーション)への取り組みが加速しています。その中でも、画像処理技術を活用した自動化は、比較的導入しやすく効果を実感しやすい分野として注目を集めています。本記事では、画像処理を起点とした工場自動化の成功事例と導入ポイントについて詳しく解説します。

工場自動化(ファクトリーオートメーション)とは何か

人手不足や品質要求の高度化、国際競争の激化といった課題に直面する現代の製造業において、工場自動化は企業の競争力を左右する重要な要素となっています。特に近年では、AI技術の進歩により画像処理を活用した高度な自動化システムが注目を集めており、従来では人の目と手に頼っていた複雑な作業も機械による自動化が可能になってきました。

本章では、工場自動化の基本概念から、最新の画像処理技術を活用した事例までご紹介します。

工場自動化の歴史と背景

工場自動化の歴史は産業革命にまで遡ります。18世紀後半の蒸気機関の発明から始まり、20世紀には電力の普及、そして現在のコンピュータ制御による自動化へと発展してきました。特に1980年代以降、マイクロプロセッサの普及により、より精密で柔軟な自動化システムの構築が可能になりました。

現在の工場自動化は、IoT(Internet of Things)、AI(人工知能)、ロボティクスなどの最新技術を統合したスマートファクトリーの概念に発展しており、Industry 4.0やSociety 5.0といった社会変革の中核を担っています。

機械化と自動化の違い

機械化と自動化は混同されがちですが、明確な違いがあります。機械化は人間の作業を機械に置き換えることを指し、依然として人間の判断や操作が必要です。

一方、自動化は機械が自律的に判断・制御を行い、人間の介入を最小限に抑えたシステムを指します。

例えば、プレス機械の導入は機械化ですが、センサーによる材料の検知から加工、品質検査まで一連の工程を無人で行うシステムは自動化に該当します。

画像処理を利用した工場自動化の例

画像処理技術は工場自動化の中でも特に効果的な分野の一つです。具体的な活用例としては以下のようなものがあります。

・製品の外観検査(傷、汚れ、変形の検出)

・部品の位置決めとピッキング作業

・印字・印刷品質の検査

・寸法測定と公差チェック

・異物混入の検出

・組み立て工程での部品確認

これらの検査工程は従来、熟練作業者の目視に依存していましたが、画像処理技術により24時間安定した検査が可能となりました。

画像処理技術を利用して自動化する時のポイント

導入前に検討すべき課題とステップ

画像処理を活用した自動化を成功させるためには、以下の段階的なアプローチが重要です。

Step 1: 現状分析と課題の明確化

まず、現在の検査工程における問題点を詳細に分析します。検査時間、検出精度、作業者の負担、コストなどを定量的に把握し、自動化によって解決したい課題を明確にします。

Step 2: 対象工程の選定

すべての工程を一度に自動化するのではなく、効果が見込みやすい工程から段階的に導入することが重要です。比較的単純な外観検査や定型的な測定作業から始めることをお勧めします。

Step 3: 技術的実現可能性の検証

選定した工程で画像処理による自動化が技術的に実現可能かを検証します。照明条件、撮影環境、検査項目の明確化などを通じて、実現可能性を評価します。

成功する導入プロセスのコツ

段階的導入の重要性

一度にすべてを自動化しようとせず、小さな成功体験を積み重ねることが重要です。最初は簡単な検査項目から始め、徐々に複雑な検査へと拡張していきます。

現場との密接な連携

自動化システムの導入は現場作業者の協力なしには成功しません。導入の目的や効果を明確に説明し、現場の意見を積極的に取り入れることで、スムーズな導入が可能になります。

充分なテストと検証

本格運用前には十分なテスト期間を設け、様々な条件下での動作を検証します。特に画像処理システムでは、照明条件の変化や製品のバリエーションに対する対応力を確認することが重要です。

費用対効果の評価方法

画像処理システムの導入効果を適切に評価するためには、以下の指標を設定するのがおすすめです。

定量的指標

■検査時間の短縮率

画像処理システム導入前後での製品1個あたりの検査時間を比較し、短縮された時間を百分率で表します。例えば、人の目視検査で30秒かかっていた作業が自動画像検査により5秒に短縮された場合、短縮率は83.3%となります。この指標は直接的な生産性向上を示す重要な数値であり、時間短縮により可能となる増産効果や他工程への人員配置転換効果も含めて評価します。

■検出精度の向上率

従来の検査方法と比較して、欠陥検出率や判定精度がどの程度向上したかを数値化します。検出率(真の不良品を正しく検出する割合)、誤検出率(良品を不良品と判定してしまう割合)、見逃し率(不良品を見逃してしまう割合)を統計的に分析し、システム導入による精度改善を定量化します。特に、人による検査では発見困難な微細な欠陥や一貫性を欠く判定基準の問題を解決できる点が重要な評価要素となります。

■不良品流出率の削減

市場に流出する不良品の発生件数や品質クレーム件数の減少率を測定します。導入前の月間・年間流出件数と導入後の実績を比較し、削減効果を算出します。不良品流出は企業の信頼性に直結するため、金銭的損失だけでなく、リコール費用、顧客対応コスト、ブランドイメージへの影響なども含めた総合的な効果として評価することが重要です。

■人件費の削減効果

検査工程の自動化により削減される人件費を年間ベースで算出します。検査員の削減人数×年間人件費に加えて、削減された人員を他の付加価値の高い業務に配置転換することで生まれる間接的な効果も含めて評価します。また、夜間や休日の無人運転が可能になることで、残業代や休日出勤手当の削減効果も重要な評価要素となります。

■投資回収期間(ROI)

システム導入にかかった総投資額(機器費、設置費、教育費等)を、年間の削減効果(人件費削減、不良品損失削減、生産性向上効果等)で除して算出します。一般的に3年以内での投資回収が望ましいとされていますが、業界や企業の状況に応じて適切な目標期間を設定し、キャッシュフロー分析も含めた総合的な投資効果を評価します。

定性的指標

■作業者の負担軽減

長時間の目視検査による眼精疲労や集中力の低下、単調作業による精神的ストレスの軽減効果を評価します。作業者アンケートや労働環境調査を通じて、身体的・精神的負担の改善状況を把握します。また、危険な作業環境からの解放や、より創造的で付加価値の高い業務への従事機会の提供という観点からも、働きがいの向上や離職率の改善といった人事的効果を含めて総合的に評価します。

■品質の安定性向上

人による検査では避けられない個人差や体調による判定のばらつき、時間経過による集中力低下などの問題が解消され、24時間一定の基準で安定した品質管理が実現できます。品質データの統計分析により、検査結果のばらつき(標準偏差)の改善や、ロット間品質差の縮小などを定量的に把握し、製品品質の均質化効果を評価します。これにより顧客への品質保証レベルが向上し、長期的な競争優位性の構築に寄与します。

■顧客満足度の向上

製品品質の向上と安定化により、顧客からのクレーム減少、リピート率向上、新規顧客獲得などの効果が期待できます。顧客満足度調査やNPS(Net Promoter Score)、品質評価スコアの改善状況を継続的に監視し、画像処理システム導入が顧客との信頼関係構築に与える影響を評価します。また、高品質な製品供給により新たな市場開拓や取引拡大の機会創出効果も重要な評価要素となります。

■技術力の向上

画像処理技術の習得により、企業の技術的能力が向上し、他の自動化プロジェクトへの展開や新技術導入への基盤が構築されます。従業員のスキルアップ、技術ノウハウの蓄積、イノベーション創出力の向上など、組織の技術的成熟度向上を評価します。さらに、先進技術導入企業としてのブランド価値向上や、優秀な人材の採用における競争力強化といった間接的な効果も含めて、企業の持続的発展への寄与を総合的に評価することが重要です。

ディープラーニングを使用した自動化

近年、深層学習(ディープラーニング)技術の発展により、従来の画像処理では困難だった複雑な判定も自動化可能になりました。

従来手法との違い

■特徴量の自動抽出

従来のルールベース画像処理では、エンジニアが事前に「どの特徴に注目すべきか」を定義し、エッジ検出やテンプレートマッチングなどの手法を組み合わせて特徴量を手動設計する必要がありました。一方、ディープラーニングでは、大量の学習データから畳み込みニューラルネットワーク(CNN)*が自動的に最適な特徴量を抽出します。これにより、人間が気づかない微細なパターンや複合的な特徴も自動的に発見・活用でき、より高精度な判定が可能となります。特に、従来手法では表現困難だった質感、光沢、色合いの微妙な違いなども、ディープラーニングでは統合的に学習・判定できる点が大きな優位性となります。

*畳み込みニューラルネットワーク(CNN)・・・画像認識に特化して設計された深層学習アルゴリズムのこと。人間の視覚野の仕組みを模倣し、画像の特徴を段階的に抽出・学習することで、高精度な画像解析をおこなう。

■複雑なパターンの学習能力

従来の画像処理アルゴリズムは、事前に定義されたルールに基づいて動作するため、想定外のパターンや複合的な欠陥に対する対応力に限界がありました。ディープラーニングは、膨大な学習データから非線形な関係性や高次元の特徴パターンを自動的に学習し、複雑で多様な判定基準を内部的に構築します。例えば、製品表面の傷、汚れ、色ムラが同時に存在する複合欠陥や、形状と質感の組み合わせによる微妙な品質差なども、統合的に学習・判定することが可能です。また、学習データが蓄積されるほど判定精度が向上する自己改善能力も重要な特徴となります。

■環境変化への適応性

従来手法では照明条件の変化、季節による環境光の違い、機器の経年変化などに対して、その都度パラメータを手動調整する必要がありました。ディープラーニングでは、様々な環境条件下で収集された学習データを用いることで、環境変動に対してロバストなモデルを構築できます。さらに、運用中に収集される新しいデータを用いた継続学習(インクリメンタル学習)により、環境変化に自動的に適応し続けることも可能です。これにより、保守コストの削減と長期間にわたる安定した性能維持が実現できるでしょう。

■少ないプログラミング工数

従来の画像処理システム開発では、各検査項目に対して個別のアルゴリズム設計とパラメータ調整が必要で、熟練エンジニアによる長期間の開発工数を要していました。ディープラーニングでは、適切な学習データさえ準備できれば、既存の学習済みモデルをベースとした転移学習や、ローコード・ノーコードの開発プラットフォームを活用することで、プログラミング工数を大幅に削減できます。特に、類似検査タスクへの横展開時には、学習データの追加とファインチューニング*のみで新しい検査システムを構築でき、開発期間の短縮と開発コストの削減を同時に実現します。

*ファインチューニング・・・既に学習済みのモデルを新しいタスクや特定のデータセットに対して再学習させる手法のこと。ゼロから学習を始めるのではなく、汎用的な知識を既に持っているモデルを「微調整」することで、効率的に高精度なモデルを構築することができる。

適用分野

■複雑な外観検査

自動車部品の表面処理品質検査、電子基板の実装状態確認、食品の色合い・形状・異物混入検査など、従来の画像処理では判定困難だった複雑な外観検査にディープラーニングが威力を発揮します。特に、自然な材質のばらつきと製造不良を区別する必要がある木材や食品の検査、微細な傷と正常な模様を判別する装飾品検査、複数の欠陥タイプが複合的に現れる塗装品質検査などで、従来手法を大幅に上回る検出精度を実現しています。また、3D形状データと2D画像を組み合わせた統合的な外観検査も可能となり、より包括的な品質管理を提供します。

■異常検知

正常品のデータのみを学習させる教師なし学習により、事前に想定できない未知の異常パターンを検出するアノマリー検出*が可能です。半導体製造での結晶欠陥検出、機械部品の微細クラック発見、薬品製造での異物混入検知などで実用化が進んでいます。特に、正常品の製造データは豊富に存在するが異常品のサンプルが少ない製造現場において、従来手法では実現困難だった高精度な異常検知を提供します。さらに、異常度のスコア化により、品質リスクの定量評価と予防保全への活用も可能となります。

*アノマリー検出・・・ある一定のパターンから逸脱した異常なデータを自動的に発見する技術のこと。異常検知とも呼ばれ、事前に異常パターンを定義することなく、正常データの特徴を学習して、それから外れる事象を検出する。

■品質予測

製造プロセスの中間段階で取得した画像データから、最終製品の品質を事前に予測するプレディクティブ品質管理が実現できます。例えば、鋳造工程での溶湯状態から最終製品の機械的特性を予測、食品加工での中間状態から最終的な食感や保存性を予測、化学プロセスでの反応進行状況から製品純度を予測するなど、従来は経験則に依存していた品質管理を科学的・定量的に行えます。これにより、不良品の事前廃棄による材料ロス削減、工程条件の最適化、歩留まり向上などの効果が期待できます。

■画像分類・識別

多品種混流生産ラインでの製品自動識別、部品の向き・種類判定、包装材のブランド・規格判別など、従来は人の目に依存していた分類・識別作業を自動化します。特に、類似形状の部品識別、劣化状態の進行度判定、製品グレードの自動分類などで高い精度を発揮します。また、OCR(文字認識)技術との組み合わせにより、製品ラベルの読み取りと内容物の一致確認、トレーサビリティ情報の自動記録なども可能となり、製造現場の完全デジタル化に貢献します。バーコードやQRコードに加えて、製品固有の自然特徴を識別子として活用する新しいトレーサビリティシステムの構築も期待されています。

ただし、ディープラーニングの導入には十分な学習データの準備と、専門知識を持つ技術者の確保が必要です。しかし近年では、学習用画像のアノテーション(ラベル付け)や学習モデルのトレーニング、評価、結果の可視化までを一貫して行えるようなGUIツールも登場しており、従来に比べ産業分野でのディープラーニングの導入も検討しやすくなってきています。

検査を自動化するための3つの手段とメリデメ

まず画像処理を活用した検査自動化システムを実際に導入する際、多くの企業が最初に直面するのが「どのような方法で進めるべきか」という疑問です。

進め方は大きく分けて、自社開発、既成製品の利用、SIerへの委託という3つのアプローチがあり、それぞれのメリット・デメリットについて解説します。

①自社開発の場合

自社で画像処理システムを開発する場合、要求仕様に完全に合致したシステムを構築できる利点があります。また、社内に技術が蓄積されるため、将来的な拡張や改良も自在に行えます。ただし、画像処理の専門知識を持つエンジニアの確保と、開発期間の長期化がネックになることが多いです。

自社開発

・メリット: 完全カスタマイズ可能、技術蓄積、長期的なコスト削減

・デメリット: 開発期間の長期化、専門人材の確保困難、初期投資の増大

②既製品を利用する場合

市販の画像検査装置や汎用的な画像処理ソフトウェアを活用する方法です。導入期間が短く、実績のある技術を使用できるため、リスクを抑えた導入が可能です。しかし、自社の要求仕様に完全には合致しない場合があり、カスタマイズに制限がある点に注意が必要です。

既成製品利用

・メリット: 短期導入可能、実績による安心感、初期コストの抑制

・デメリット: カスタマイズ制限、要求仕様との乖離、ランニングコスト

③SIer(システムインテグレーター)に依頼する場合

画像処理や工場自動化に特化したSIerに開発を委託する方法は、多くの企業が選択する現実的なアプローチです。SIerは豊富な経験と専門知識を持ち、ハードウェアの選定からソフトウェアの開発、設置・調整まで一貫して対応してくれます。

最初はSIerとの協働や既成製品の活用から始め、社内に知見が蓄積された段階で自社開発へ移行するという段階的なアプローチを取るユーザーも多くいます。

SIer委託

・メリット: 専門性の活用、リスク分散、総合的なサポート

・デメリット: 技術のブラックボックス化、継続的な外部依存、コスト増加

SIer選定のポイント

■同業界での導入実績

自社と同じ業界での導入実績が最も重要な判断材料となります。画像処理システムは業界特有の要求仕様や環境条件に大きく左右されるためです。食品業界なら衛生管理・防水対応、電子部品業界なら静電気対策・クリーンルーム対応など、業界固有のノウハウが必要です。単純な件数ではなく、類似する検査対象・処理能力・精度要求での成功事例があるかを確認し、導入後の運用状況や顧客満足度も調査することが重要です。

■画像処理技術の専門性

SIerの技術的専門性がシステム品質を決定します。OpenCV、HALCON等の基本ライブラリ習熟度、エッジ検出・パターンマッチング等の基礎アルゴリズム理解に加え、ディープラーニングの実装経験も重要です。ハードウェア選定からシステム統合まで一貫対応できる総合力を評価し、最新技術への対応力と実践的なスキルレベルを見極める必要があります。

■アフターサポートの充実度

画像処理システムは導入後の継続サポートが成功の鍵となります。24時間緊急対応、定期点検・校正、ソフトウェア更新、パラメータ調整支援、オペレーター教育などの包括的なサポート体制を確認します。環境変化による精度劣化や新要件への対応力、サポート費用の妥当性、対応時間保証なども評価し、長期間安心して運用できるパートナーとしての信頼性を見極めることが重要です。

■開発期間と費用の妥当性

提案された開発期間と費用が市場相場と比較して適正かを評価します。極端に安価な提案は機能省略や品質妥協のリスクがあり、高額すぎる提案は過剰スペックや非効率開発の可能性があります。複数社から相見積もりを取得し、統一条件で比較検討することが重要です。支払い条件、追加開発料金、保証期間も含めて総合的にコストパフォーマンスを評価し、品質と価格のバランスを慎重に判断する必要があります。

■技術者のスキルレベル

実際の開発担当者のスキルがプロジェクト成功を左右します。画像処理開発経験年数、類似プロジェクトでの実績、保有資格、プログラミング習熟度を確認します。加えて、ディープラーニング実装経験、最新技術対応力も重要な判断材料です。技術力だけでなく、コミュニケーション能力、プロジェクト管理スキル、問題解決力も評価し、可能であれば技術者との直接面談で実際のスキルレベルと人物像を確認することが望ましいです。

SIerとの協働では、要求仕様の明確化と定期的なコミュニケーションが成功の鍵となります。また、完成後の運用・保守についても事前に取り決めておくことが重要です。

またリンクス公認のインテグレーションパートナー企業を以下から探すこともできます。

自社開発をする場合のお勧め製品

自社で画像処理システムの開発を行う場合、信頼性の高い開発ツールの選択が重要です。特に産業用途では、処理速度、精度、安定性が求められるため、実績のあるツールを選ぶことをお勧めします。

HALCON: MVTec社が開発したHALCONは、産業用画像処理分野で世界的に使用されている代表的なライブラリです。2,000以上の関数を備え、高速な処理能力と高い精度を実現します。直感的な開発環境(HDevelop)により、プログラミング経験が少ない技術者でも効率的に開発を進めることができます。

MERLIC: 同じくMVTec社が開発したMERLICは、HALCONの技術をベースとしながら、より使いやすさに重点を置いた画像処理ソフトウェアです。グラフィカルなユーザーインターフェースにより、プログラミング知識がなくても画像処理システムを構築できることが最大の特徴です。

(詳細はこちらの記事もご確認ください▶「画像処理ソフトを自社開発する方法は?一般的な流れとおすすめの開発環境を紹介」)

どちらの製品も無償の評価版が提供されているため、実際の検査対象で動作確認を行ってから導入を決定することをお勧めします。

MERLIC

プログラミングレスで画像処理アプリケーションを短時間で構築。画像処理の専門的な知識を持たずに直感的なマウス操作だけで高機能な処理フローを作成できる、"all-in-one"の画像処理ツール。

詳しくはこちら

HALCON

2,000もの高機能な関数群を自在に組み合わせ、効率的な画像処理システムを構築できるツール。作成したスクリプト型プログラムは、Visual C++/Basic/C#コードへ自動変換し、お客様のシステムに組み込みが可能。

詳しくはこちらまとめ

画像処理を活用した工場自動化は、段階的なアプローチにより確実な成果を得ることができる投資対効果の高い施策です。導入方法の選択においては、自社の技術力、予算、期間、将来的な展開計画を総合的に考慮することが重要です。初めて画像処理による自動化に取り組む企業には、まず小規模な検査工程から始めることをお勧めします。

技術の進歩により、画像処理による自動化はますます身近なものになっています。しかし、技術ありきではなく、現場の課題解決を第一に考え、適切なツールと手法を選択することが成功への近道です。一歩一歩着実に進めることで、競争力のある自動化システムの構築が実現できるはずです。

LINXについて

株式会社リンクスは、最先端の技術を世界中から誰よりも早く発掘し、技術力と経験を持って製造現場に実装する、テクノロジープロバイダです。

私たちのミッション

「世界の天才たちの夢を、ビジネスに。 -技術立案、日本を取り戻す-」

私たちは、まだ世界から発見されていなかった天才たちが作り出した技術を送り届けています。しかし、ただ新しい技術を発見するだけではなく、それぞれの現場に適応できるよう、技術を磨き、お客様へ届けることをミッションとしています。

私たちのビジョン

「工場から人を消す -究極の生産効率の最適解を届ける-」

私たちリンクスは世界中から最適な技術を探し出し、組み合わせ、究極の生産効率を実現することで日本の国力を再び上げることを目指しています。

リンクス製品ページ