現代の物流・製造現場は、深刻な人手不足、安全性の確保という問題に直面しています。これらの課題を解決する革新的なソリューションとして、AGF(無人搬送フォークリフト)が今、大きな注目を集めています。

本稿では、AGFの基本的な解説と、導入が進んでいる背景を紐解きます。

AGF(無人搬送フォークリフト)とは?基本を解説

AGF(Automated Guided Forklift:無人搬送フォークリフト)とは、コンピュータなどの外部デバイスからの指示を受けて自動で動く無人フォークリフトです 。

この章では、AGFの定義から他の搬送ロボットとの違い、種類まで、AGFの基本を解説します。

AGFの定義とAGV/AMRとの違い

AGFは、コンピューターからの指示を受けて、パレットなどの荷物を自動で搬送・格納する無人フォークリフトのことを指します。

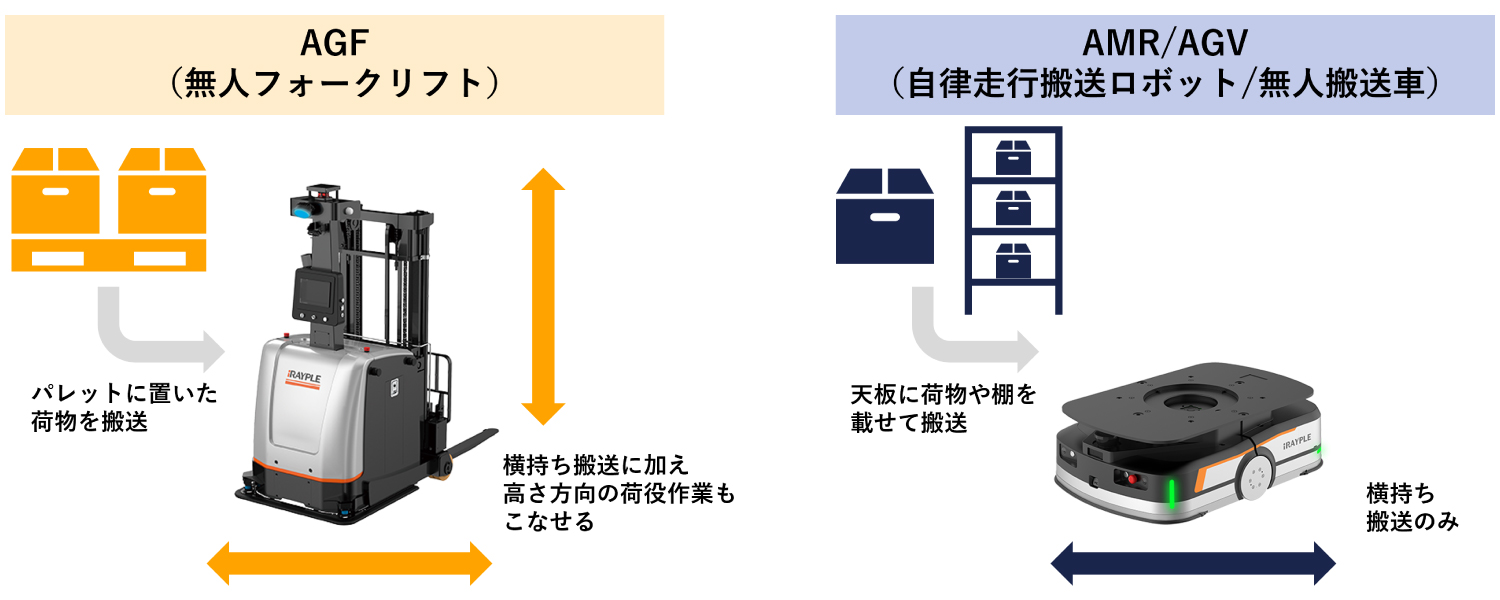

AGFと似た言葉として、AGV(無人搬送車)とAMR(自律走行搬送ロボット)があります。

AGVは磁気テープなどのガイドに従って所定のルートを走行する特性を持っています。このため、一度ルートを決めるとレイアウト変更には不向きですが、決められたルートでの繰り返し作業には高い効率を発揮します。

一方で、AMRは高度なセンサーやソフトウェアを搭載し、周囲の環境を認識しながらガイドレスで走行することが可能です。障害物への対応能力に優れ、人や他の機械が行き交う動的な現場でも柔軟な運用が可能になります。

AGFはこれらAGV/AMRの一種と位置付けられますが、AGV/AMRは物を横移動させるだけなのに対し、AGFはフォークリフトとして高さ方向の荷役作業もこなせる点が大きな違いです。

表:AGFとAGV/AMRとの比較

| 項目 | AGF | AMR | AGV |

|---|---|---|---|

| 運び方 | パレットをフォークで持ち上げて運ぶ | 天板の上に載せて運ぶ | 天板の上に載せて運ぶ |

| 利用シーン | 人と協働する場所での搬送、高さ方向の搬送 | 人と協働する場所での横持ち搬送 | 決められた繰り返しの横持ち搬送 |

| ナビゲーション方式 | SLAM | SLAM、コードなど | 磁気テープ、コードなど |

| 障害物対応 | 回避・迂回 | 回避・迂回 | 停止、または回避不可 |

| 初期コスト | AMR/AGVと比較して高め | 中間程度 | 比較的低め |

AMRの詳しい解説は下記記事もご参照ください。

AGFが自動走行する仕組み

無人フォークリフトであるAGFは、倉庫や工場内で人や障害物を避けながら、荷物を安全かつ正確に搬送します。この高度な自動走行を支えているのが、SLAM(Simultaneous Localization and Mapping)技術とRCS(ロボットコントロールシステム)です。

SLAM(自己位置推定と環境地図作成)技術

SLAMとは「自己位置推定と環境地図作成」を同時に行う技術です。AGFに搭載されたLiDARやToFセンサーで周囲の環境をスキャンすることで、リアルタイムで自分の現在地と周囲の建物や棚などの情報を認識します。

これにより、あらかじめ設定した走行ルート上に障害物が発生しても、AGF自身がそれを認識し回避しながら目的地まで自動的に走行することができます。

RCS(ロボットコントロールシステム)

AGFの高度な走行にはSLAM技術に加え、複数の搬送ロボットを一元管理するRCSも重要です。このシステムは、それぞれのAGFの作業状況やバッテリー残量を常に把握し、倉庫全体の搬送作業を最適化します。

目的に合わせたルート指示の他、AGF同士が接触しないよう、走行ルートや速度を制御し、倉庫内の安全を確保しながら効率的な作業を実現します。

AGF導入が進む3つの大きな理由

多くの企業がAGF導入に踏み切るのには理由があります。

ここでは、AGF導入がもたらす3つの主要なメリットを、データも交えて解説します。

理由1:人手不足の解消

物流業界や製造業では、少子高齢化に伴う労働人口の減少が深刻な課題となっています。特に、フォークリフト運転手のような専門職は、人材の確保が非常に難しい状況です。

AGFの導入は、この構造的な人手不足を根本的に解決する鍵となります。

あらゆる業界での労働人口の減少

製造業および物流業界における人手不足は深刻化の一途を辿っており、就業者の減少、および高齢化が深刻になっています。

このような背景もある中で、さらにフォークリフトは運転操作に資格が必要なため、他の作業スタッフよりも人材確保が難しい傾向があります。そのためAGFのような搬送ロボットを導入するだけでも、直接的な人手不足解消の効果が期待できます。

自動化で24時間稼働可能に

人間には休息が必要ですが、AGFはバッテリー交換や自動充電で連続稼働が可能です。夜間や休日といった、人材確保が困難な時間帯でも24時間体制で稼働できます。

そのためフォークリフトの作業をAGFに置き換えることで、人手不足による物流・生産の停滞を防ぎ、全体の生産性を最大化することができます。

理由2:作業の安全性と精度の向上

フォークリフト作業における事故は、物流現場における最大の懸念事項の一つです。

AGFを導入することで、疲労や油断といったヒューマンエラーを排除し、現場の安全性を向上させることができます。

人為的な事故やミスの減少

人間のオペレーターは、長時間の単純作業や疲労、注意力の低下といった様々な要因で、接触事故や荷物の落下といったミスを起こすリスクがあります。

フォークリフトに起因する労働災害は、2023年には死傷事故1,989件・死亡事故22件発生しており、産業現場における重大なリスク要因となっています。

これに対して、AGFは自動制御で動くため、ヒューマンエラーが原因の事故やミスを大幅に抑えることが可能になります。

表:フォークリフトに起因する労働災害の発生状況(※1)

| 年 | 死傷災害(件) | 死亡災害(件) |

|---|---|---|

| 2023 | 1,989 | 22 |

| 2022 | 2,092 | 34 |

| 2021 | 2,028 | 21 |

引用元

※1 厚生労働省労働災害統計「フォークリフトに起因する労働災害の発生状況」

正確な位置決めと作業の標準化による品質向上

AGFは、プログラムの指示の通りに常に一定の速度で正確な作業を継続できます。

これにより、荷物の置き間違いや破損といった人為的なミスを大幅に削減し、作業品質を標準化できます。特に製造設備への搬送など、ミスの許されない繊細な作業においても安心感が高まります。

また荷物の破損や納期遅延といった不確実性も排除され、サプライチェーン全体の信頼性や企業の安定性も高めることが可能になります。

理由3:コスト削減

AGFの導入には初期投資が必要ですが、長期的な視点で見ると、その投資をはるかに上回るコスト削減効果が期待できます。

AGFは、目に見える直接コストだけでなく、見えにくい間接コストにも大きなインパクトを与えます。

フォークリフト運転手の採用・育成コストの削減

人材が不足する中、フォークリフト運転手一人を採用・育成するには、求人広告費用や研修期間の人件費など、多大なコストがかかります。

また、最大積載荷重1トン以上のフォークリフトを運転するには「フォークリフト運転技能講習修了証」という国家資格を取得する必要があります。

AGFであれば人の手による直接的な運転操作が無いため、資格をもつ作業員を確保する必要がなくなるため、採用・育成にかかるコストを抑えることに繋がります。

導入を検討する際に確認しておくべきこと

AGFの導入を成功させ、そのポテンシャルを最大限に引き出すためには、自社の現場環境を正確に把握し、慎重な検討を行うことが不可欠です。

ここでは、検討段階で確認すべき3つの重要なポイントについて解説します。

現場の環境

AGFは、その性能を最大限に発揮するために、環境を整える必要があります。

床面が平坦であること、凹凸や段差が少ないこと、そして適切な通路幅が確保されているかを確認する必要があります。検討しているモデルと走行環境が適合しているか、事前の現場調査が重要となります。

運搬するものの大きさと重量

運搬する荷物の大きさや重量も重要な要素の一つです。

AGFにはカウンター式とリーチ式などの種類があり、それぞれに対応するパレットの種類や

サイズが異なります。また、バランスがとりにくい製品や、規格外の製品の搬送が難しい場合もあるため、事前に搬送物の仕様を明確にすることが必要です。

他システムとの連携

物流全体を最適化するためには、AGFがWMS(倉庫管理システム)などの上位システムとシームレスに連携することが不可欠です。

また、実際の現場ではAGF単体で利用するのではなくAMRと連携し搬送をするパターンが多いため、AMRを含めたフリートコントロールがスムーズにできるかも確認しておくとより安心です。

iRAYPLE AGFでできること

リンクスが国内総代理店として提供するiRAYPLE AGFは、一般的なAGFが持つ基本機能に加え、現場の複雑なニーズに応える独自の強みを持っています。ここでは、iRAYPLE AGFが物流現場にもたらす具体的なメリットを、機能別に紹介します。

段積み/段バラシ

iRAYPLE AGFは、パレット上の製品を自動で段積み・段バラシする機能を備えています。

通常のパレットだけでなく、特定の条件下では鉄パレットへの対応も可能なため、これまで有人フォークリフトでしか対応できなかった作業を無人化できます。

設備への搬送

製造設備やコンベア、ライン上など、床面からではない場所への荷物の搬送や積み下ろしも可能です。iRAYPLE AGFはパレット置き精度±30mmという高い精度を有しているため、設備への搬送も実現可能です。

AMRとの連動

iRAYPLEは、AGFだけでなくAMRも共通のソフトウェアで管理できます。

これにより、AGFによる高所での段バラシ作業と、AMRによるフロア間の横持ち搬送を一つのシステムでシームレスに連動させることが可能です。

また、最初にAMRから導入し、将来的にAGFを導入するといった場合もソフトウェアの追加費用無しで車体だけ追加することが可能であり、コストを抑えつつ搬送システムの拡張をすることができます。

AGF導入で実現するスマートな物流現場とは?

AGFは単なる省人化ツールではありません。様々なシステムと繋がることで、物流全体の最適化を図る「物流DX」の強力なエンジンにもなり得ます。

AGFは、走行状況などのデータを常に収集し、上位システムと連携します。これにより、現場の搬送状況がリアルタイムで可視化され、ボトルネックの特定や、経路最適化、タスクの動的割り当てなどが可能となります 。

また蓄積されたデータから業務プロセスの分析をすることで、作業効率や生産性を改善するPDCAサイクルを組織的に回せるようになります。

このように、AGFを導入することで単なる自動化だけでなく、企業の競争力そのものを底上げすることができます。

柔軟性と拡張性の高い搬送ロボットソリューションをお探しなら、まずはご相談ください

工場の自動化において30年以上の経験を培ってきた株式会社リンクスでは、iRAYPLE AMR/AGFを取り扱っています。

潜り込み式のAMRからフォークリフト型のAGFまで、幅広くラインナップしており、いずれも共通のコントロールソフトで制御可能です。

小規模な搬送システムから大規模なシステムまで、柔軟な拡張ができる搬送ソリューションをお探しの際はぜひリンクスまでお声がけください。

東京の本社では実機を見ることができるデモルームもあり、気になる動作なども直接ご確認可能です。

AMR導入に関するご質問やご相談がありましたら、まずはリンクスまでお気軽にお問合せください。