AMR(自律走行搬送ロボット)は、正しく選べば生産性向上に大きく貢献しますが、導入後に「思ったより使いづらい」と感じるケースも少なくありません。

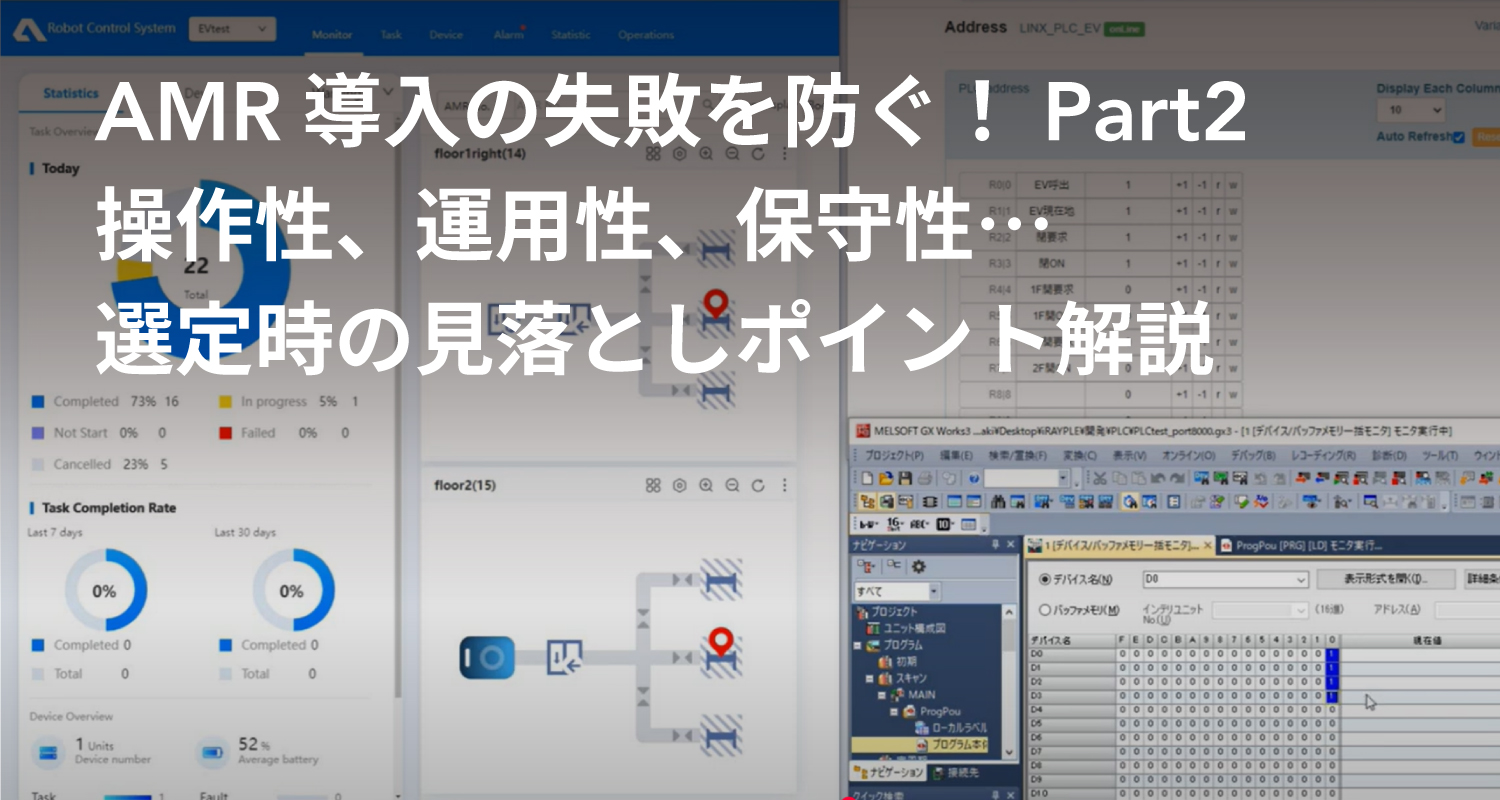

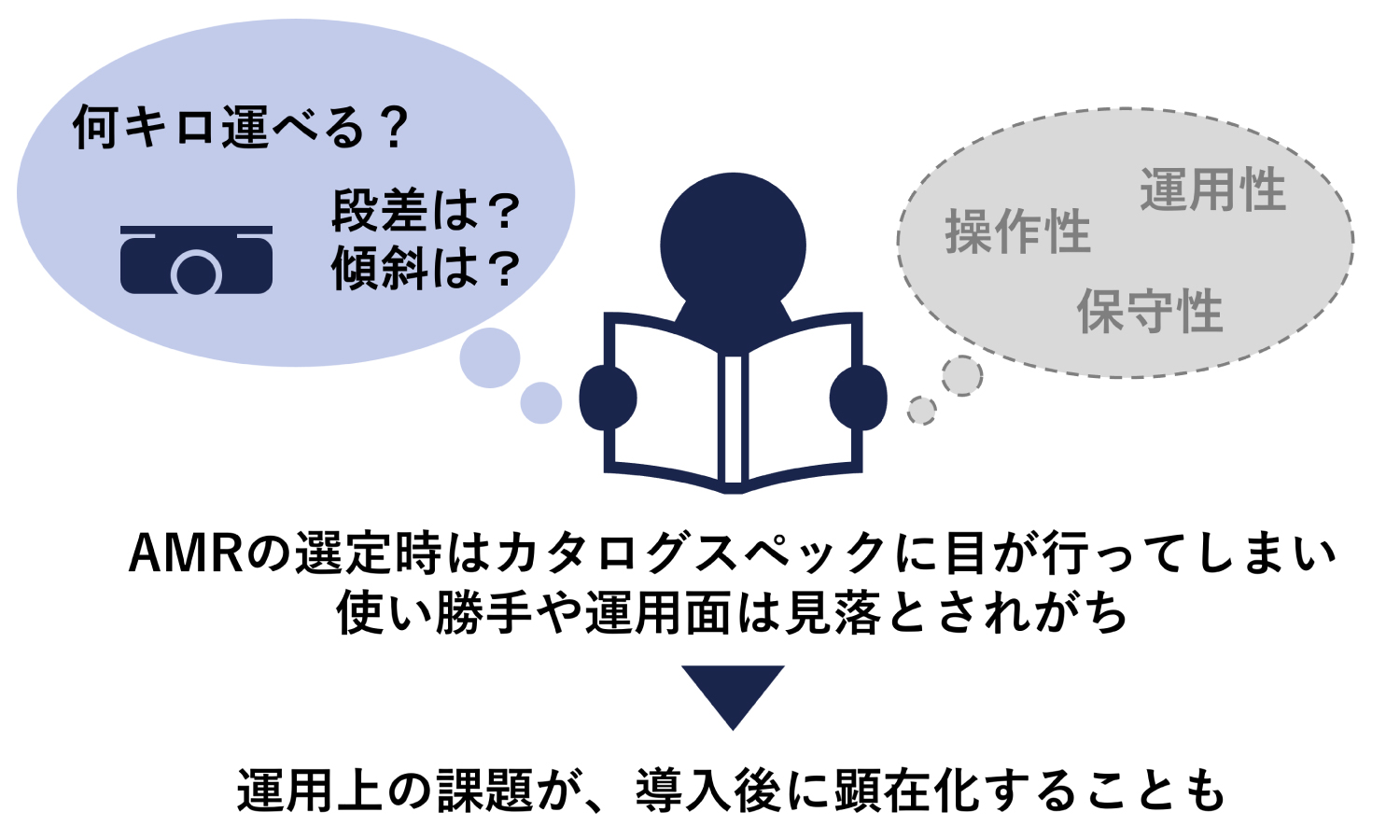

前回の【Part1】では「重量・走行環境」といったハード面から見る最適機種の選定ポイントを解説しましたが、本記事【Part2】では、操作性や運用性といったソフト面での見落としやすい課題を整理し、失敗しないAMR選びの視点をご紹介します。

AMRとは?

本題に入る前に、まずAMRとは何かをおさらいします。

AMRの基本概念

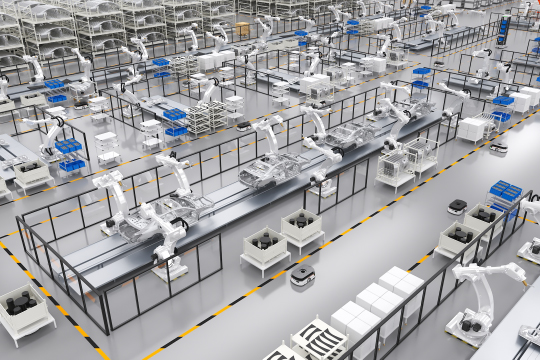

AMRは、倉庫や工場などの現場で荷物を搬送するロボットです。従来のAGV(無人搬送車)と異なり、磁気テープなどのガイドを使わず、センサーやカメラによって環境を認識・地図化し、柔軟な経路選択ができることが特徴です。

AMRの導入が進む背景

物流業界や製造業では、人手不足の深刻化が続いており、単純作業や搬送業務を担う人材の確保が難しくなっています。こうした課題を背景に、作業の省人化や効率化を図る手段として、AMRの導入が加速しています。

AMRは、周囲の環境を自ら認識しながら走行できるため、レイアウト変更や障害物への柔軟な対応が可能で、安全性の面でも優れており、人との協働環境にも適しています。

ただし、こうしたメリットを十分に活かすには、現場に適した機種を選定するだけでなく、現場で使いやすい機種であるのか?という点も重要になってきます。

次章からは、AMR導入前に確認すべき、ソフト・運用面での見落としがちなポイントに焦点を当て、導入後に後悔しないためのチェックポイントを整理します。

AMR導入後に「使いづらい」と感じる理由とは?

AMRは導入すれば終わりではなく、「現場で継続的に使えるか」が本当の成功の鍵です。ところが、選定時には見えづらい運用上の課題が、導入後に顕在化するケースが多くあります。

導入後に発生しやすい課題

AMR導入後、「思ったより使いにくい」と感じる具体例の一つとして、「ルートの変更や拡張を可能な限り自社で実施したいが操作が難しい。けれど、都度メーカーとの日程調整も大変」といったメンテナンス性の問題です。

ここから見えるように、AMRのスペックが要求仕様を満たしていても、現場担当者のスキルや求める使い勝手に合っていなければ、逆に業務の効率が落ちてしまうこともあり得るのです。

実運用で起こる“ミスマッチ”の例

AMR導入後に現場で起こりやすいミスマッチの多くは、主に操作性・運用性・保守性の各面で想定とのギャップが発生することが原因です。

たとえば「操作性」の面では、コントロールソフトのUIが直感的でなく、現場スタッフが日常的に扱いにくいと混乱やトラブルの元になります。

「運用性」に関しては、レイアウト変更や急なルート変更に柔軟に対応できず、稼働が止まってしまうケースもあります。

さらに「保守性」では、ちょっとしたトラブル対応もメーカー頼みとなり、稼働停止時間が長引くことも。

こうした点を事前に見極めておくことが、AMR導入を成功に導く鍵です。次章からは、それぞれの要素について具体的に見ていきましょう。

操作性

AMRは、導入担当者だけでなく、日々の運用を担う現場スタッフが使いやすいことが前提です。そのためには、誰が操作しても迷わず使えるUI設計や、操作の習得負荷を下げる工夫が求められます。

コントロールソフトの操作性

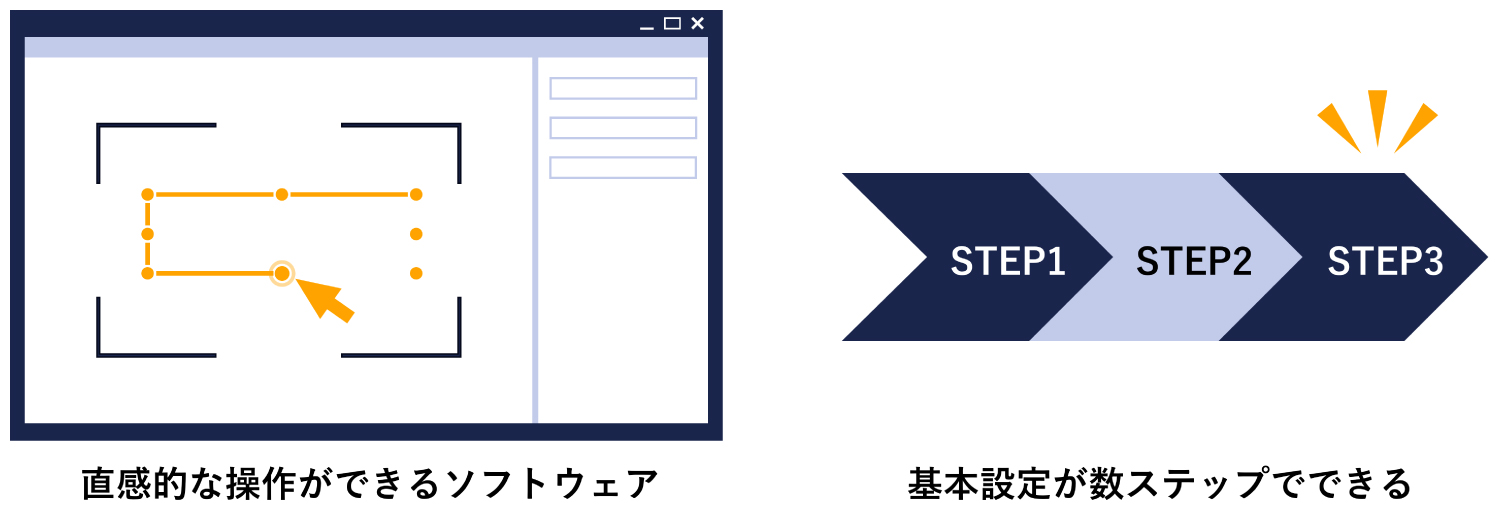

AMRは多くの場合、タブレットやPCを介して操作・設定を行います。

コントロールソフトが直感的な操作が可能かどうかは、現場の作業負担を左右します。アイコンベースやドラッグ&ドロップで設定できるようなGUIベースのシステムは、初心者にも扱いやすく現場に浸透しやすくなります。

また、マッピングやルート作成、タスクの発行といった、AMRの基本動作を容易に実行できるような作りになっていると、ルートの変更や拡張といった日々のメンテナンスコストを抑えることができます。

現場スタッフが習得しやすいか

AMR導入においては、最終的に生産設備や倉庫システムと連携して自動搬送を実現するのが理想です。

しかし、初期段階からすべてを連携しようとすると、現場オペレーターやシステム担当者が頻繁な運用変更に対応できず、かえって混乱やコスト増を招く恐れがあります。

そのため、まずはスタンドアロンで動作するAMRソフトウェアを活用し、簡単な操作で搬送を始めるのが現実的です。段階的に現場に慣れてもらうことで、習熟が進み、将来的なシステム統合もスムーズに行えるようになります。

こういったツールが用意されているかも、現場にAMRを浸透させる上では重要なポイントになってきます。

運用性

どれだけ高性能なAMRであっても使い勝手が良く無ければ、理想とする自動搬送を実現することが難しくなってしまいます。

ルート変更やレイアウト変更への柔軟性

製造ラインや倉庫では、時期や生産品目によってレイアウト変更が発生することが度々起こります。AMRを導入する際には、こうした変更に柔軟に対応できるかが大きな評価ポイントです。

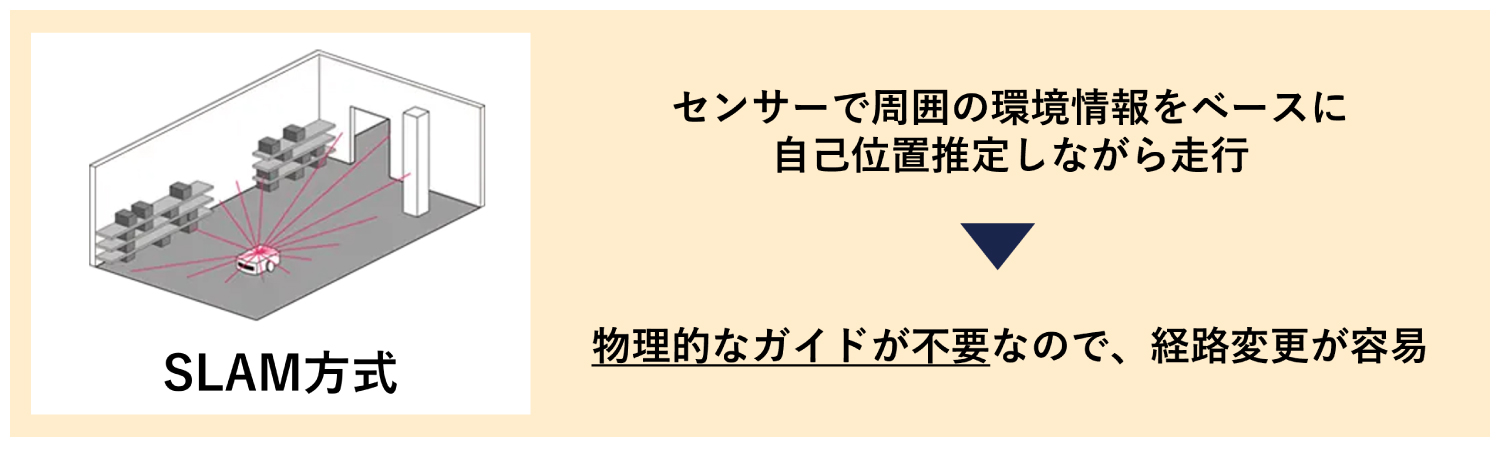

レイアウト変更が生じた時は、SLAMベースのナビゲーション方式に対応している機種であれば、走行経路の再学習や設定も容易に行うことができます。

SLAM方式は物理的なガイドを必要とせず、周囲の環境情報をベースに自己位置推定しながら走行する方式です。そのため、周囲情報を再マッピングし、ソフト上からルートを引き直すだけで経路変更が行えるため、ガイドの再設置による工事などが不要となります。

このように運用現場の将来の変化も想定して、走行方式を選定することが重要です。

既存システムとの連携

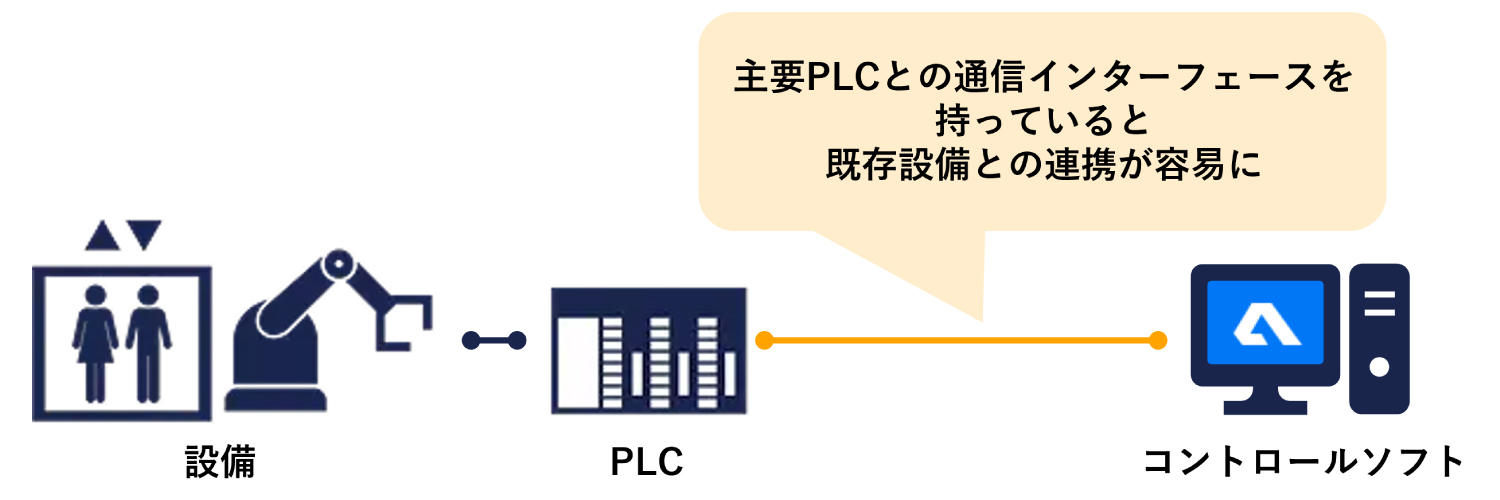

AMRは単体で完結するシステムではなく、WMS(倉庫管理システム)やMES(製造実行システム)、さらにはエレベーターや自動扉といった設備とも連携する必要があります。

特にPLCとの通信インターフェースを持っているモデルであれば、既存設備との統合もしやすく、運用効率を大きく高めることが可能です。

例えば、下記のようなPLCとのインターフェースを持っていると、主要なPLCとはほぼ全て通信することが可能です。

MCプロトコル(三菱電機様)、FINS(オムロン様)、S7(シーメンス様)

■汎用インターフェース:

Modbus-TCP、OPC UA

検討をしている機種がどのような通信方式に対応しているかを確認し、自社のシステム環境と親和性があるかを確認しましょう。

保守性

AMRは長期間にわたって安定稼働させることが前提です。そのためには、トラブル時の対応力やメンテナンスのしやすさが極めて重要です。

部品交換のしやすさ

AMRは可動部品を多く含むため、ある程度の消耗や故障は避けられません。こうした場合に現場の担当者がすぐに対応できるよう、部品交換のしやすさや、交換パーツの入手性は重要な判断材料です。

工具が不要なモジュール構造や、簡易なメンテナンスパネルを備えた設計のAMRは、現場でのダウンタイムを最小限に抑えるのに役立ちます。

長期供給性

特に国内の現場においては、しっかりとしたテストを行い安定性が保障された製品を長期的に使いたいという傾向が強くあります。

AMRを製造するメーカーは国内外に多数存在しますが、使いたいAMRが長期供給されるのか、もし仕様変更が発生する際には確実なアナウンスがあるのかという点も確認しておくと安心です。

保守サポート体制

AMRメーカーや代理店のサポート体制も、選定時に必ず確認すべき要素です。

トラブル発生時のサポート窓口や、国内に技術スタッフが常駐しているかなどを事前に確認しておくことで、緊急時の対応スピードに差が出ます。

また、トラブル内容の履歴を蓄積・共有できる体制があれば、継続的な品質向上にもつながります。

予防保全や定期点検

AMRの稼働安定性を高めるには、事後対応だけでなく、事前に故障を防ぐ「予防保全」が不可欠です。

走行距離や稼働時間に応じたメンテナンススケジュールが設定できる機種や、センサーデータから異常兆候を検知する機能を持つモデルであれば、トラブルの未然防止に効果的です。定期点検の内容や頻度もあらかじめ確認しておきましょう。

AMRベンダー選定時に見落としがちな比較ポイント

AMR導入において、価格やカタログスペックだけで判断してしまうと、運用開始後に「想定と違った」と後悔するケースもあります。

この章では、価格以外に注目すべき要素や、導入後に差が出るベンダー支援体制・拡張性の確認ポイントを解説します。

価格以外で重視すべき要素とは?

AMR導入時、つい本体価格だけに注目しがちですが、運用総コスト(TCO)で判断することが重要です。

例えば、保守契約費、ソフトウェアライセンス、定期点検費用などが後から大きくのしかかるケースもあります。

また、導入後の教育支援や現地立ち上げの有無も、初期運用の滑り出しを左右します。

本体の価格だけで判断せず、トータルでどれだけ価値を得られるかを軸に比較しましょう。

運用開始後の支援体制や拡張性の確認方法

導入後、業務が拡大した際に対応できるかどうかはAMR選定の鍵です。機体やソフトウェアの拡張性があるか、複数台運用にスムーズに移行できるかなども確認すべきポイントです。

また、導入企業が増加する中、支援体制の質にも差が出てきています。運用支援のトレーニング、トラブル対応のレスポンス、サポートの内容など、運用フェーズを見据えたヒアリングを行いましょう。

「導入できるか」より「運用し続けられるか」で選ぶ

AMR導入において、選定の最終判断は「今導入できるか」よりも「長期的に現場で活用し続けられるか」が問われます。

AMR導入は単なる機器の導入ではなく、業務プロセスの一部を再設計するプロジェクトです。そのため、「どのモデルが一番高性能か」ではなく、「どのモデルが現場にフィットするか」が重要です。

操作性や運用性、保守性など、実際の使用者目線に立った選定が欠かせません。現場の意見を事前に吸い上げ、トライアルなどで使い勝手を確認することも有効です。

「導入して終わり」ではなく、「継続的に活用できるAMR」を目指しましょう。

リンクスは使いやすいAMRシステムを提供します

工場の自動化において30年以上の経験を培ってきた株式会社リンクスでは、iRAYPLE AMRを取り扱っています。

iRAYPLE AMRは、その優れた車両性能だけでなく、オープン性が高く使いやすいコントロールソフトの開発にも力を入れております。

また自動化における経験が豊富なリンクスのスタッフがAMRの導入をサポートいたします。

東京の本社では実機を見ることができるデモルームもあり、気になる動作なども直接ご確認可能です。

AMR導入に関するご質問やご相談がありましたら、まずはリンクスまでお気軽にお問合せください。