人手不足や物流の効率化が求められる中、多くの現場で注目を集めているのがAMR(自律走行搬送ロボット)です。

しかしながら、「とりあえず導入してみたが、現場に合わず稼働率が上がらない」といった失敗も少なくありません。

本記事では、AMR導入を成功させるために必要な現場条件に合った機種選びのポイントを解説します。

※ソフト面での見落としやすい課題についての解説はこちら↓

AMRとは?

本題に入る前に、まずAMRとは何かをおさらいします。

AMRの基本概念

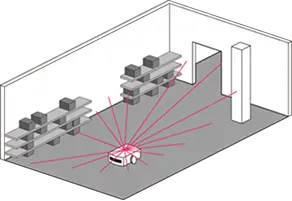

AMRは、倉庫や工場などの現場で荷物を搬送するロボットです。従来のAGV(無人搬送車)と異なり、磁気テープなどのガイドを使わず、センサーやカメラによって環境を認識・地図化し、柔軟な経路選択ができることが特徴です。

AMRの導入が進む背景

物流業界や製造業では、人手不足の深刻化が続いており、単純作業や搬送業務を担う人材の確保が難しくなっています。こうした課題を背景に、作業の省人化や効率化を図る手段として、AMRの導入が加速しています。

AMRは、周囲の環境を自ら認識しながら走行できるため、レイアウト変更や障害物への柔軟な対応が可能で、安全性の面でも優れており、人との協働環境にも適しています。

ただし、こうしたメリットを十分に活かすには、現場に適した機種を選定することが重要です。

次章では、AMR導入前に確認すべき現場条件について詳しく見ていきます。

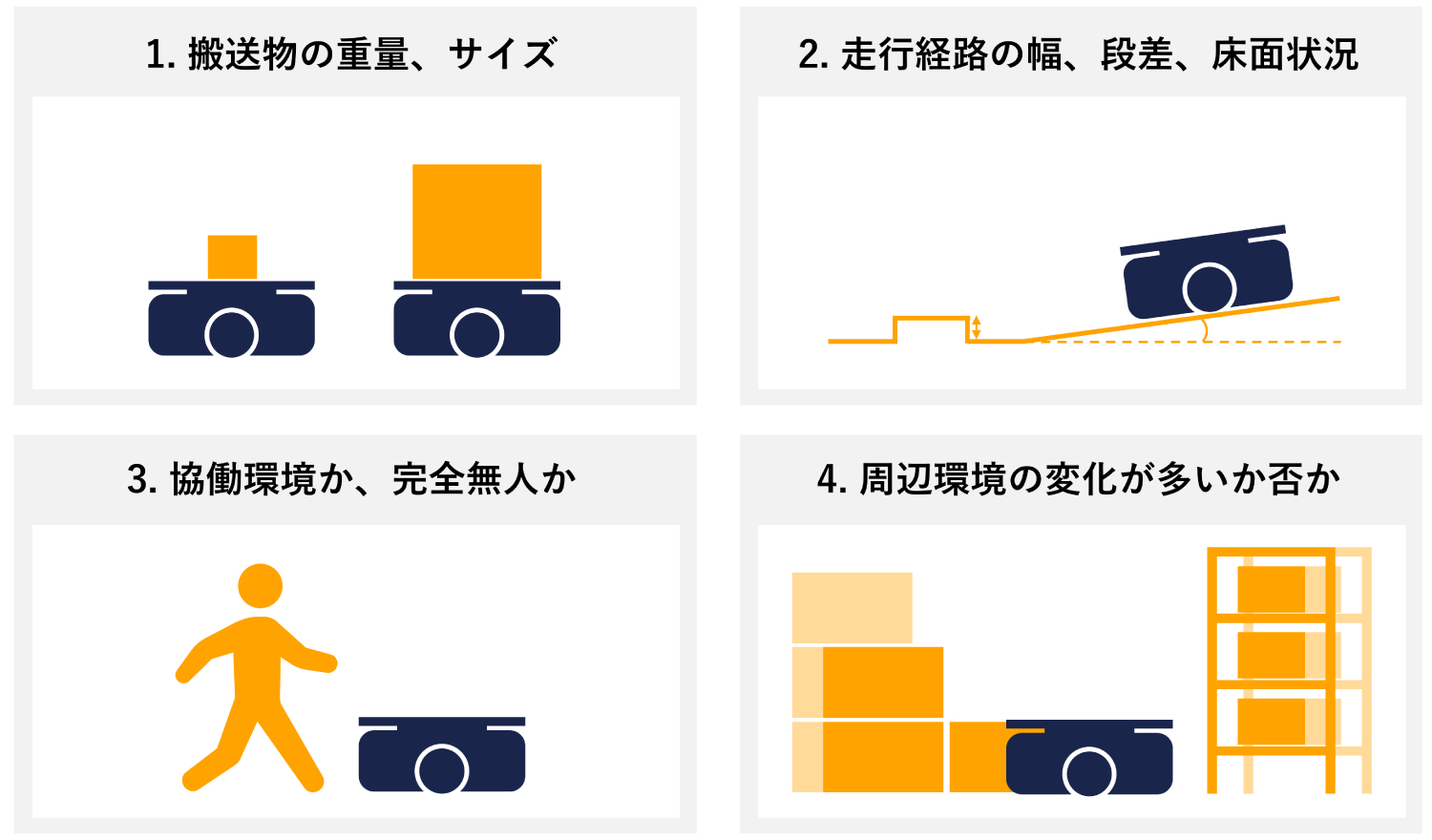

導入前に整理すべき現場の4項目

AMRの導入前に、まず導入先の現場の条件を整理することが不可欠です。

ここでは下記4項目に着目し、選定の上で検討すべきポイントを説明します。

1. 搬送物の重量、サイズ

2. 走行経路の幅、段差、床面状況

3. 協働環境か、完全無人か

4. 周辺環境の変化が多いか否か

1. 搬送物の重量、サイズ

AMRの選定には、搬送物の重量とサイズの確認が不可欠です。積載可能な重量を超えると安全性に影響が出てしまいます。

また、軽量でも大きさや長さのある物体を運ぶ場合は、それに合わせて大きめの車両を選ぶ必要があります。機種選定時には荷姿や重心を含めた実機テストが推奨されます。

2. 走行経路の幅、段差、床面状況

通路幅や段差、床の状態はAMRの走行に大きく影響します。事前に現場調査を行い、AMRが対応できる走行性能を持っているか確認することが重要です。

3. 協働環境か、完全無人か

作業者と協働する現場では、安全確保の手段を考える必要があります。無人環境なら効率を優先した設計も可能となります。

4. 周辺環境の変化が多いか否か

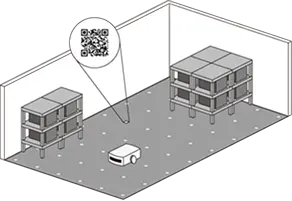

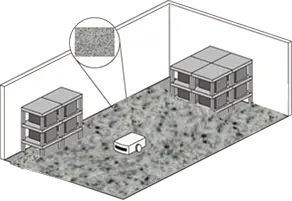

走行路の周囲に荷物が多く置かれており、時間経過によって環境が大きく変わる場合は、QRコードなどのガイドを利用するナビゲーションが推奨されます。また、周囲環境が変わりづらい場面ではSLAMを併用するなど、メンテナンス性と走行安定性の視点から適切なナビゲーションを選択することが重要です。

重量別AMRの選定ポイント

AMRには搬送物の種類に応じて多様なモデルが存在します。適切な機種を選ぶには、どれくらいの重さの物をどのように運びたいのかを考えて選定する必要があります。

重量別に、選定時のポイントと具体的な機種を紹介します。

軽量物(〜60kg程度)

軽量な部品や物資の搬送は一見シンプルに見えますが、実際の現場では振動による荷物のズレや滑落といった課題が生じがちです。

特に繊細な部品や小型容器の扱いが多い現場では、精度の高い走行制御と適切な荷台構造が求められます。

■搬送物の例

| 搬送物 | 用途・背景 |

|---|---|

| 小型部品ケース(プラスチックコンテナなど) | 電子部品や精密部品の工場、組立ライン間の供給 |

| 医薬品・検体ボックス | 医療機関や研究施設、クリーンルーム内の搬送 |

| 軽量工具や備品 | 工具管理システムや補充品の運搬、倉庫内ピッキング補助 |

■主な課題

・軽量物は振動で荷物が滑落しやすくズレやすい

・1回あたりの荷重が少ない分、汎用的なモデルではオーバースペックになりがち

リンクスで取り扱っているiRAYPLEのAMRには、こうしたニーズに応える高精度かつ安定性に優れたモデルを提供しています。

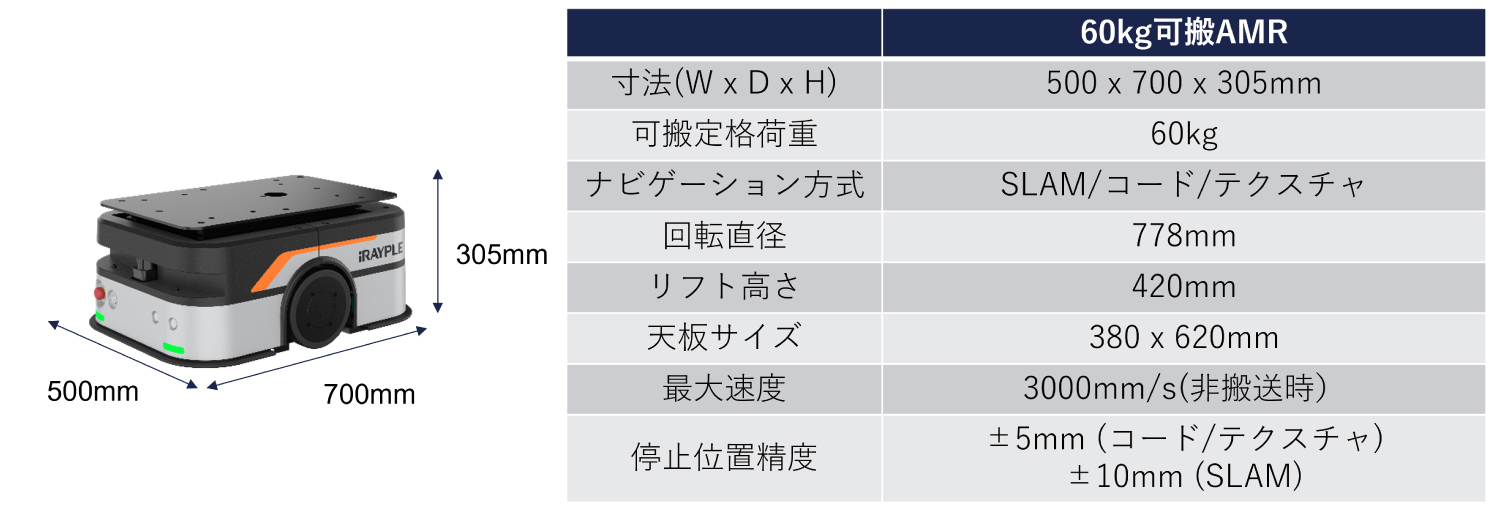

■おすすめ機種:ボックス搬送型 60kg可搬AMR

・リフトアップ量が420mmと大きく、荷物を安定的に持ち上げて運搬

・可搬重量と筐体サイズを抑えたコスパの良いモデル

◆iRAYPLE AMRラインナップページはこちら

中量物(60〜600kg程度)

中量物の搬送は、軽量物に比べてより安定性が重要になってきます。また大きな可搬能力だけでなく、多様な荷姿に合わせた柔軟な対応力も求められます。

■搬送物の例

| 搬送物 | 用途・背景 |

|---|---|

| 中型の機械部品や金型 | 自動車部品工場、工作機械の製造現場 |

| カートごと搬送する医療物資 | 病院内物流や医薬品物流センターでの供給作業 |

| 段ボール梱包された出荷用製品 | EC倉庫や流通センターでのピッキング・出荷工程 |

■主な課題

・荷物の重心バランスによる走行の不安定性

・荷積み、荷降ろし先との機器連携

・荷物形状の多様性

中量物の搬送では、多品種の部品や製品をまとめて扱うようなケースも多く、棚ごと移動させる棚搬送方式が適している場合が多く見られます。

特に、部品供給や工程間搬送といった用途では、棚搬送によって分類や管理がしやすくなり、作業効率の向上にもつながることから、採用されるケースが増えています。

iRAYPLE AMRでは、棚搬送に適したモデルも揃えています。

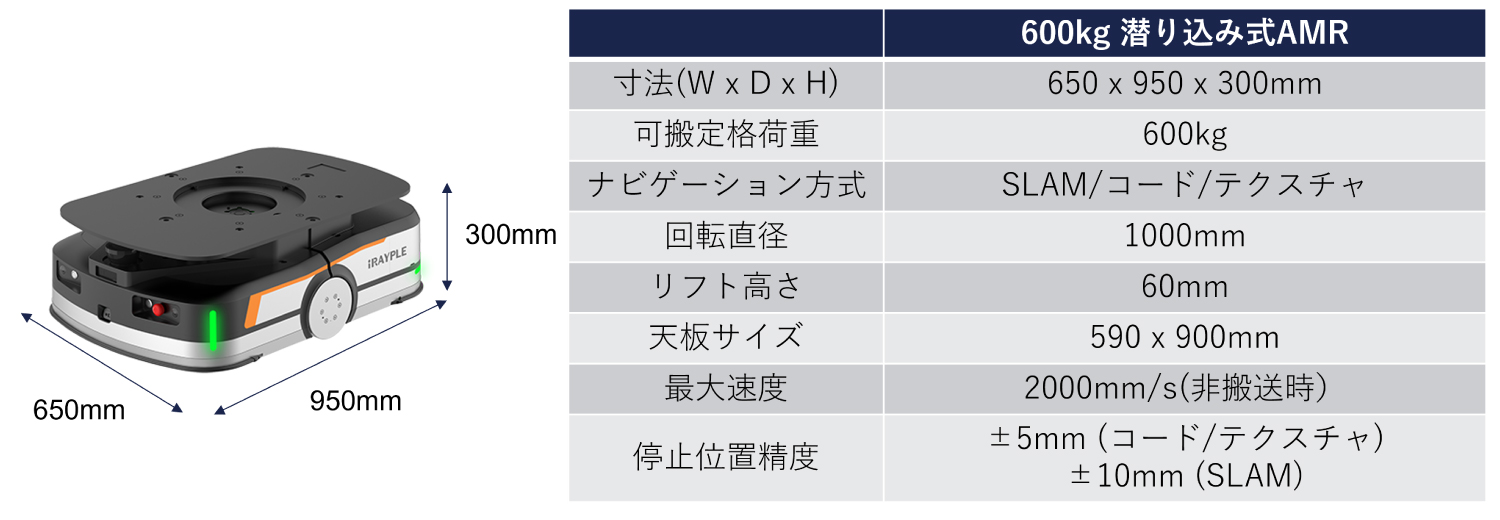

■おすすめ機種:棚搬送型 600kg可搬AMR

・最大600kgの可搬能力で中量物にも十分対応可能 ※400kgモデルもあり

・多様なPLC通信インターフェースにより現場設備との連携が容易

・オプションで固定具や治具の取り付けが可能

◆iRAYPLE AMRラインナップページはこちら

重量物(600〜1500kg程度)

重量物の搬送は、AMRにとっても過酷な業務の一つです。特に床面への負荷や、走行時の安全確保、動力性能への要求が高まります。

従来はフォークリフトが担っていた領域に、近年では高耐荷重対応のAMRが進出しています。

■搬送物の例

| 搬送物 | 用途・背景 |

|---|---|

| パレット積みの原材料 | 製造業全般(食品、化学、建材)での原料搬送 |

| バッテリー・モーターなどの大型部品 | 電気自動車や産業機械工場での搬送 |

| 工作機械・重機パーツ | 重機・大型機械製造工場での構内物流 |

■主な課題

・重量物に対するAMR本体の耐荷重性能

・大型荷物による取り回しの悪化

iRAYPLEでは、最大1.5トンの重量物に対応したハイエンドモデルを提供し、重量物の搬送が必要な現場でも安心して使用できます。

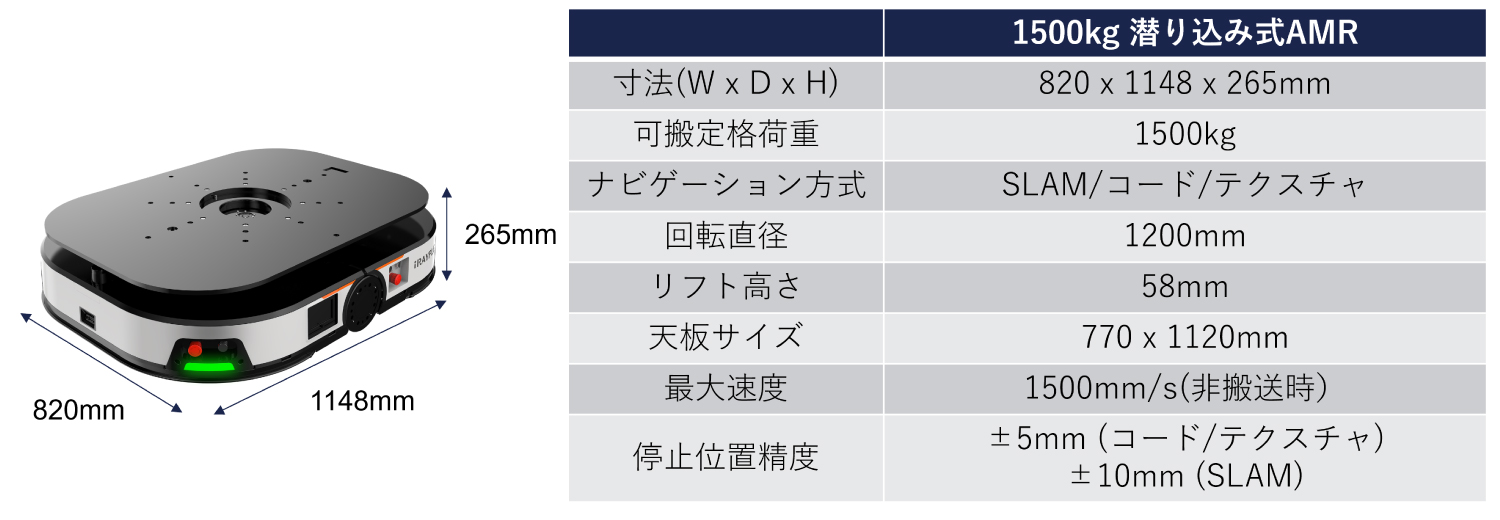

■おすすめ機種:重量搬送モデル 1500kg可搬AMR

・最大1500kg可搬のハイパワー構造 ※1000kgモデルもあり

・高耐荷重設計のフレームで安定搬送を実現

・前進、後退、S字走行、スピンターンなど狭い通路でも取り回しが良くなめらかな走行が可能

◆iRAYPLE AMRラインナップページはこちら

また、重量物については搬送物の種類や使う場面によってはフォークリフトの方が適している場合もございます。

iRAYPLEは潜り込み式のAMRの他にもハンドリフト型AMRやAGF(無人搬送フォークリフト)など多彩なラインナップを取り揃えておりますので、必要に応じてご検討ください。

走行環境別AMRの選定ポイント

AMRの性能を最大限に活かすには、現場の走行環境との適合が不可欠です。

段差や傾斜、人との協働、安全な走行を左右する要素を事前に確認することで、最適な機種選定が可能になります。

段差や傾斜のある環境

屋内の倉庫や工場では、床面に段差や傾斜が存在することがあります。少しの段差でAMRが空転してしまいうまく走行できないというケースもあるため、注意が必要です。

特に古い工場や倉庫では、床の傾きや段差が多くAMRの稼働に大きな制限を与えるケースもあるため、より安定性の高い走行ができる機種を選ぶ必要が出てきます。

iRAYPLE AMRは、段差10mm、溝20mm、傾斜3°までの環境で安定的に走行が可能であり、前進・後退・カーブ・スピンターンなど多様な走行が可能です。 これにより、段差や傾斜のある環境でもスムーズな搬送が実現できます。

人との協働が必要な環境

作業者とAMRが同じエリアで作業を行う場合、特に安全面での性能が重要になります。人との接触リスクを回避するための高精度センサーを搭載し、減速制御、安全対策ができるAMRが求められます。

一方で、無人環境であれば効率を優先したスピード設定や経路設計が可能です。

導入対象のゾーンごとに状況が異なるケースもあるため、エリア単位で条件整理をした上で選定することが重要です。

iRAYPLE AMRは、前後に2D LiDARセンサーとToFカメラを搭載し、360°の障害物検知が可能です。 これにより、人や障害物を素早く検知し、安全な距離を保ちながら停止することができます。

移動物や障害物が多い環境

頻繁に環境が変化する現場では、AMRが周囲の影響を受けるため、より安定したナビゲーション方式を選択する必要があります。

周辺の積載物の位置や数が頻繁に変わるような環境下では、QRコードなどの物理的なガイドを利用するナビゲーション方式を選択することで安定した走行が可能になります。

一方、あまり変化が少ない環境では、SLAM方式にすることでガイドの貼り付けが不要になり、メンテナンスコストを抑えることが可能になります。

このように、SLAMが使えるところはSLAM、それ以外はコードにするという使い分けをすることによって、メンテナンスコストを最小化しながらAMRを安定的に走行させることができます。

iRAYPLE AMRは、SLAM、コード、テクスチャの3種類のナビゲーション方式を搭載しており、環境に応じて最適な方式を選択できます。 エリア毎に条件が異なっていても、複数のナビゲーション方式を切り替えて使うことができるため、同じ筐体で様々な条件下のエリアで搬送をすることが可能です。

SLAM  周囲の環境情報をベースに | コード  特定の位置にあるコードで | テクスチャ  床面のテクスチャをベースに |

特殊環境:屋外、冷蔵環境など

特殊環境でAMRを運用する場合は、専用設計モデルの選定が必要です。

たとえば屋外では防塵・防水性能や、段差・傾斜への対応力が重要で、タイヤのグリップ力や車高の高さもチェックポイントです。

冷蔵・冷凍倉庫では、低温でもバッテリー性能が安定しているか、結露や凍結に耐えられるかが大きな判断基準となります。

これらの環境では、汎用品では対応が難しいケースが多いため、実績のあるモデルかどうかも選定基準として考えると安心です。

導入をスムーズに進めるためのポイント

AMRは高機能で柔軟性の高いシステムですが、導入後すぐにフル稼働させるにはハードルもあります。

特に、現場との相性や運用フローの調整には時間がかかるため、準備段階から慎重に進めることが成功の鍵です。

ここでは、導入を円滑に進めるための2つの重要なポイントを紹介します。

段階的な導入とパイロット運用

AMRの導入では、最初から全体展開するのではなく、段階的な導入とパイロット運用(試験導入)を行うことが重要です。いきなり全体に展開してしまうと、予期せぬトラブルや現場とのミスマッチが起きた際に大きなリスクとなります。

まずは一部のエリアや限定された用途でAMRを稼働させ、動作の安定性や作業者の反応、工程への影響を見ながら調整することで、本格導入時のトラブルを最小限に抑えることができます。

また、パイロット運用は社内関係者の理解促進や現場教育の場としても非常に有効です。

運用管理、保守サポート体制の確認

AMRは導入して終わりではなく、日々の運用管理とトラブル対応の体制構築が重要です。

例えば、充電や定期点検、異常時のアラート対応などを誰がどう行うのか、現場の運用フローとAMRの管理タスクを明確に切り分けておく必要があります。

また、万が一の障害やセンサー不具合に備え、販売代理店やメーカーによる保守サポート体制がしっかり整っているかも確認する必要があります。遠隔でのトラブル対応が可能か、現地対応は何時間以内か、保守契約内容を事前に比較検討することで、安心して長期運用できる体制を整えることができます。

現場環境に合ったAMRで導入効果を最大化

AMRを導入して成果を上げるには、現場の条件に合致した機種を選ぶことが不可欠です。搬送対象と運用環境をしっかり分析することで、導入後のトラブルや非効率を防げます。

加えて、段階的な導入や信頼できるサポート体制を確保することで、長期的に安定した運用が可能になります。

AMRは単なる機械ではなく、現場の働き方を根本から変えるパートナーです。今後も進化が期待されるAMRを、自社に最適な形で導入し、現場改善の成果につなげましょう。

リンクスは様々な環境に合ったAMRシステムを提供します

工場の自動化において30年以上の経験を培ってきた株式会社リンクスでは、iRAYPLE AMRを取り扱っています。

iRAYPLE AMRは、豊富なラインナップを取り揃え、さまざまな環境に対応した最適なソリューションをご提供します。

東京の本社では実機を見ることができるデモルームもあり、気になる動作なども直接ご確認可能です。

AMR導入に関するご質問やご相談がありましたら、まずはリンクスまでお気軽にお問合せください。