|

|

IIoTの実現で得られるメリットと、実現までの課題

|

本号では、2016年11月に開催させていただいたLINXDaysでの大反響を受けて、改めてIIoTを活用したスマート工場実現の「近道」を解説させていただきます。

■

予兆保全、マスカスタマイゼーション、、、IIoT化の実現に至るまでの道のりは

IIoTが実現した際のメリットについては様々なところで議論されています。

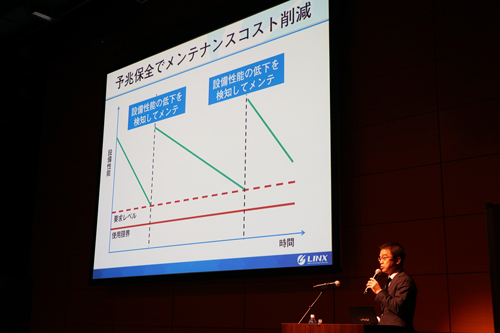

例を挙げると、予兆保全という取り組みが盛んに行われています。生産設備の稼働状況をIoT技術を使ってより詳細にセンシングし、そのデータを解析することで設備の故障の「予兆」を検知し設備メンテナンスのタイミングを最適化することで、メンテナンスコストを最小化する取り組みです。

またIIoTの技術により生産設備の柔軟性・接続性を格段に向上させ、大量生産から小中量多品種生産を行うマスカスタマイゼーションという取り組みも盛んです。

弊社セミナーLINXDaysでは、国内製造業のお客様のこういった取り組みの状況についてもご紹介させていただきました。

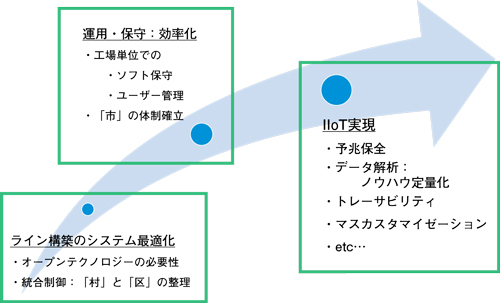

これらはIIoTにおけるゴールと位置づけられ、そこに至るまでには「ライン構築のシステム最適化」、「運用・保守:効率化」が待ち受けており、製造現場に様々な変化が求められます。

■

IIoT実現の一番の障害は「コスト」である

こういったIIoT化を検討する際、一番の課題となるのはどこでしょうか。

IIoT実現のための議論となると、データ解析の方法、センサー情報をどこで処理するか、など実際の手法に関する議論が先行しがちですが、実際には『IIoT化することに投資対効果があるかどうか』の議論が最も重要です。

通常の生産設備の自動化を検討する際にも、自動化にかかるコストとそれで得られるメリットの比較をした上でメリットが勝る部分に対して自動化を行っていきますが、IIoTもその延長になります。

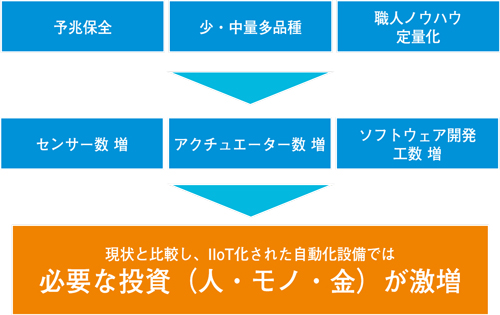

IIoT化の投資対効果の検討で難しいところは、「IIoT化した生産設備」は通常の生産設備と比較してハードウェア、ソフトウェアの両面からコスト増になってしまうことにあります。IIoT化されたシステムでは、必要なセンサー数、アクチュエーター数が増え、またそれが繋がってスマートに動作するためのソフトウェア開発が必要不可欠です。

そのため、確実で絶大な効果が予め見込めないとIIoT化に踏み切れないのです。非常に優れたデータ解析技術が登場したとしても、この構造がある限り予兆保全などIIoTソリューションの実現のハードルは下がりません。

|

|

IIoT実現にはPLC/モーションのオープンテクノロジーがキーとなる

|

IIoT導入のための投資対効果の検討において、もちろんコストが下がれば議論がより簡単になることは言うまでもありません。

そのために重要となるのは、生産設備の制御を司るPLC/モーションへのオープンテクノロジーの導入です。

■

適材適所のプログラミング言語:IEC 61131-3

PLCのプログラミングにおいて、国内ではラダー言語が非常に広く使われています。ラダー言語は電気設計技術を基としたプログラミング言語であり、生産設備で求められるシンプルなI/O制御に適しています。

その一方で、数値計算や複雑な制御も全てラダー言語だけで制御を行おうとすると、ソフトウェア開発の効率面で無理が出てきます。例えば複雑な条件分岐のどの分岐を経たかを記録する必要がある高度なトレーサビリティの実現は、ラダー言語だけでは実現に多大な工数がかかってしまいます。

そこで、PLCプログラミングにソフトウェア技術も取り入れ、ラダー言語を含めた5種類のPLCプログラミング言語がIEC 61131-3として標準規格化されました。

この5つの言語を適材適所に使い分けることで、PLCのソフトウェア開発工数を削減できます。具体的には、プログラム資産をモジュール化して再利用性を高めたり、オブジェクト指向プログラミングにより効率的なコーディングが可能となります。

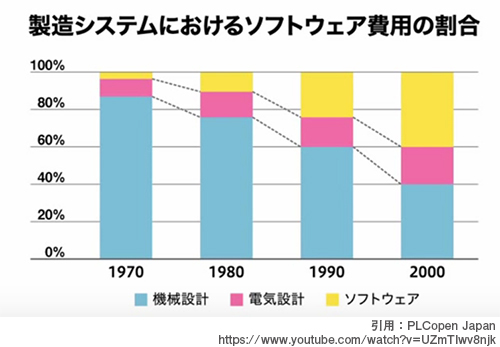

IEC 61131-3の普及を進めるPLCopen Japanによると、近年生産設備におけるソフトウェアコストの割合が高まっており、IIoT化が進むと今後ますます増加するとみられます。そのためPLCのソフトウェア開発を効率化することはコスト削減に大きな影響を与えます。

■

足回り機器との通信規格、フィールドバストレンド

トヨタ自動車株式会社がEtherCATを採用し、サプライヤーにも対応を求めたことが非常に大きな話題となりましたが、EtherCATに限らずフィールドバス通信はEthernetベースの通信が主流になっています。

Ethernetそのものの通信性能は、産業用で求められるマイクロ秒オーダーの高速性、リアルタイム性を満たします。また世界中で広く使われているため、部品も汎用化しています。これにより部品やケーブルが安価に入手できるメリットもあります。

■

上位システムとの通信 OPC-UA

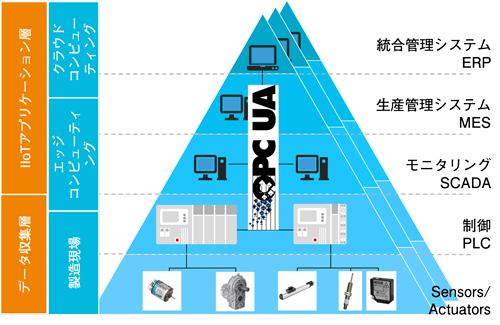

生産設備におけるいわゆる足回り(I/Oやアクチュエータ)との通信にはリアルタイム性が求められ、ここにはフィールドバスが利用されます。

一方で、IIoTで取り扱われるデータにはリアルタイム性が必要ないデータも多くあります。こういったデータを扱う際に重要となるのは、接続性です。メーカーが異なる機器をいかに簡単に、工数・コストをかけず相互に接続できるかが重要となります。

Industrie 4.0の取り組みでは、リアルタイム性が必要とされない通信、特に生産管理システム(MES)やモニタリングシステム(SCADA)などへの通信にOPC-UAが標準採用されました。OPC-UAはメーカー依存しないオープンな通信プロトコルであり、各社のシステムを接続する際にゲートウェイを介す必要もありません。世界で4,200社以上からOPC製品がリリースされており、様々な機器のデータがメーカーを跨いで簡単にやり取り可能になります。

|

|

これらを全てを提供する ソフトウェアPLC CODESYS

|

ソフトウェアPLC CODESYSはIIoT化のキーとなるオープンテクノロジーの全てを兼ね備えています。

PLCプログラミングでは、IEC 61131-3で定義される5言語を全て搭載し、オブジェクト指向プログラミングにも対応しています。

フィールドバス通信では、EtherCATをはじめとする主要な14種類のフィールドバスに対応しています。

またOPC-UAサーバーの機能も搭載しており、上位システムからセンサーデータに直接アクセスすることも簡単です。

ソフトウェアPLC CODESYSはIIoT化のキーとなるオープンテクノロジーの全てを兼ね備えています。

PLCプログラミングでは、IEC 61131-3で定義される5言語を全て搭載し、オブジェクト指向プログラミングにも対応しています。

フィールドバス通信では、EtherCATをはじめとする主要な14種類のフィールドバスに対応しています。

またOPC-UAサーバーの機能も搭載しており、上位システムからセンサーデータに直接アクセスすることも簡単です。

|

|

お知らせ:スマート工場EXPO 2017に出展します

|

|

リンクスはスマート工場EXPO 2017に出展します。

今回ご紹介したソフトウェア PLC CODESYSに加え、画像処理ライブラリHALCON、三次元センサーGocator, heliInspectなどのデモ機を取り揃えて皆様のお越しをお待ちしております。

ぜひリンクスブースへお立ち寄りください。

【出展展示会】スマート工場EXPO 2017

【開催日時】2017年1月18日(水)~20日(金)

【開催場所】東京ビッグサイト

【リンクスブース位置】 E26-14

|

|

|

※LinX Express 配信の中止・アドレスの変更をご希望の方は、お手数ですがこちらよりお問い合わせください。

|

|

|